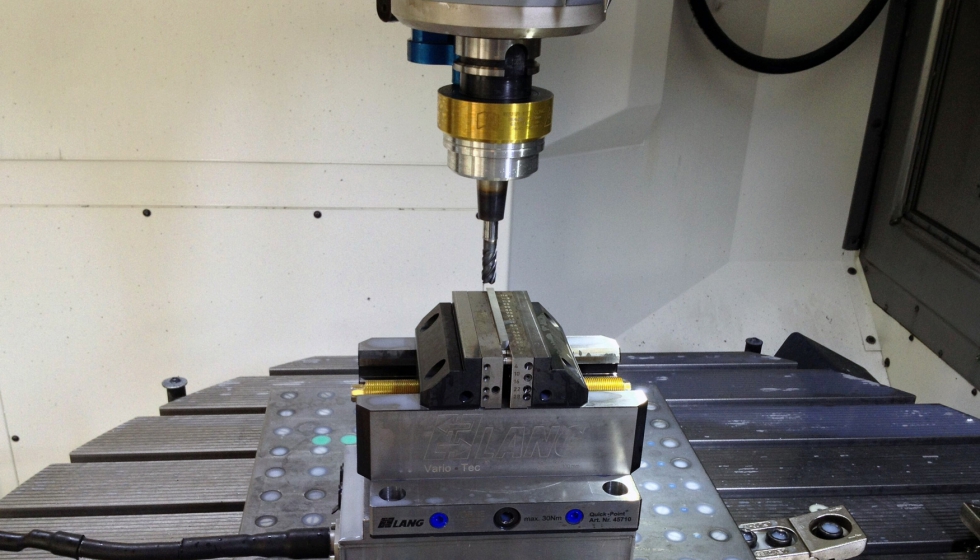

La digitalización y la conexión en red permiten nuevos servicios para los fabricantes de herramientas

En el mundo del mecanizado por arranque aparece un nuevo vocabulario: los fabricantes de herramientas y sus usuarios hablan de los gemelos digitales, de la nube y de la evaluación inteligente del Big Data como algo natural. Todo esto tendrá lugar bajo el paraguas de la ‘Internet industrial de las cosas IIoT’, uno de los temas clave de la EMO Hannover 2019.

Según Frank Barthelmä, gerente de GFE (Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden), la digitalización de la transformación de metal está relacionada con la herramienta inteligente. “Incluso una máquina-herramienta que se auto-optimiza sólo puede funcionar comunicándose con el mundo exterior y el interior”, explica el organizador de la Conferencia de Herramientas de Schmalkalde, que tuvo lugar en noviembre de 2018. “Y es por eso que la herramienta sigue jugando un papel crítico”. Por lo tanto, los fabricantes de herramientas de precisión, herramientas de sujeción y tecnología de medición deben centrarse intensamente en la digitalización y la creación de redes, desde la generación de datos en una herramienta rotativa, por ejemplo, hasta las soluciones basadas en la nube. Barthelmä: “Recordemos: el trabajo en red permite servicios integrados”.

Nuevos servicios gracias a la conexión en red

El experto de Turingia espera que en los próximos cinco a diez años se produzca una interconexión aún más estrecha entre clientes y proveedores. En el futuro, el usuario de los productos será incluido en toda la cadena de transferencia de datos mucho antes que antes. En su opinión, los servicios de preparación de procesos o de acompañamiento de procesos, como el mantenimiento predictivo, desempeñarán un papel importante como elemento integrado de la producción.

El mensaje ha llegado a la industria y ya está siendo puesto en práctica por muchos fabricantes. Un ejemplo de ello es c-Com GmbH, una start-up de Mapal Präzisionswerkzeuge Dr. Kress KG de Aalen. El recién llegado a la informática ofrece ‘Software as a Service’ (SaaS) sobre una plataforma abierta en la nube para la administración de herramientas, entre otras cosas. “Se necesita mucho tiempo para planificar, reprocesar y optimizar las herramientas”, dice Giari Fiorucci, director general de la filial de Mapal. “Muchos usuarios gestionan estas tareas, que generan grandes cantidades de datos, la mayoría manualmente”. Aunque los participantes a menudo necesitan los mismos datos, éstos se generan varias veces y se mantienen en bases de datos redundantes. Funciona de forma diferente con el soporte de una nube. En este tipo de plataforma, los gemelos digitales que incluyen muchos parámetros importantes, como los datos de corte, la vida útil de la herramienta o el número de reprocesamientos, se crean como una imagen virtual.

La nube reúne a los socios

La adquisición central de datos hace superflua la generación múltiple de registros de datos. Pero la nube no sólo concentra los datos de las herramientas, sino que también mejora la interacción. Fiorucci: “Reunimos a todos los socios comerciales de la industria del mecanizado más allá de los límites de la empresa”. Entre ellos se encuentran empresas de mecanizado, fabricantes de herramientas y proveedores de servicios que, por ejemplo, se encargan del reafilado o del recubrimiento.

La técnica de medición permite un control rápido

Entre los clásicos de la digitalización se encuentran herramientas inteligentes que asumen nuevas tareas gracias a los nuevos sensores fáciles de integrar. Lo que se necesita es una tecnología de medición que permita al usuario intervenir rápidamente y controlar el proceso, reduciendo el desgaste y evitando daños a la herramienta. En LMT Kieninger GmbH & Co KG se desarrolló una solución para una empresa del sector energético que consiste en un avellanador inverso, por ejemplo, para perforar en grandes turbinas de gas. Christian Krieg, jefe de Investigación y Desarrollo, explica: “Los sensores indican si los elementos de corte individuales están extendidos o retraídos para evitar daños en los componentes o en las herramientas”. En la fabricación de herramientas y moldes, los sensores integrados en los portaherramientas controlan las fuerzas del proceso y las vibraciones generadas. De esta manera se pueden evitar las marcas de vibración. Idealmente, estas herramientas inteligentes pueden utilizarse para configurar un sistema de control autónomo que adapte los parámetros de corte al proceso de fresado en tiempo real.

La Conferencia Mundial de Herramientas de Corte (WCTC), que la asociación VDMA Precision Tools organizará en Tegernsee del 26 al 29 de junio de 2019, mostrará los últimos avances en digitalización. La industria tendrá otra oportunidad cinco meses más tarde en EMO Hannover, del 16 al 21 de septiembre de 2019.

Schmalkalden: mecanizado virtual con Inteligencia Artificial

En noviembre de 2018, la digitalización también fue el tema central de la Schmalkalder Werkzeugtagung, un evento organizado por la GFE (Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden), la VDMA (asociación de herramientas de precisión) y la Universidad de Schmalkalden. Todos los fabricantes importantes de herramientas y máquinas, institutos y muchos usuarios destacados, como Audi, BMW, Bosch, Daimler o Volkswagen, estuvieron representados en la conferencia. Para los aproximadamente 180 participantes una cosa era segura: el mecanizado virtual, que utiliza cada vez más métodos de inteligencia artificial (IA) para optimizar los procesos de mecanizado reales en el ordenador en tiempo real sin riesgo, está en auge. Pero los usuarios también vieron los límites. La IA es una buena herramienta, pero siempre debe ser ejecutada y comprobada bajo la atenta mirada de los empleados. La industria es igualmente crítica con el papel de la simulación. Aunque le ahorra a la máquina-herramienta muchas pruebas costosas, no hace que la llamada validación real sea completamente prescindible. “Los participantes estuvieron de acuerdo en que el mecanizado real, desde el punto de vista de los nuevos materiales de corte, geometrías y recubrimientos, sigue siendo lo suficientemente importante como para ganar dinero”, afirma Barthelmä, gerente de GFE.