Para unir materiales de acero de alta resistencia

Böllhoff presenta Rivset HDX, el nuevo remache autoperforante para uniones de alta resistencia

Redacción Interempresas16/01/2017

La ingeniería actual apuesta por las construcciones más ligeras y, en cosecuencia, se usan materiales que van desde aluminio hasta aceros de alta resistencia y se ha desarrollado el remache autoperforante. El objetivo del desarrollo del nuevo remache autoperforante Rivset HDX de Böllhoff es poder unir materiales de acero de alta resistencia con materiales más dúctiles en función de la fuerza de colocación de la remachadora.

El remachado autoperforante Rivset es un sistema mediante el que se logran uniones mecánicas de gran resistencia entre diversos materiales, incluso de varias chapas.

Características del remache autoperforante

En todo proceso de fabricación industrial deben fijarse materiales. En los últimos años, la importancia y el uso de sistemas de fijación mecánica se han incrementado significativamente. Entre las ventajas de los remaches de este tipo destacan que no necesitan taladro previo, están recomendados especialmente para uniones de distintos tipos de materiale, y ofrecen gran resistencia, fuerza y adaptabilidad.

La tendencia actual se inclina hacia el uso de uniones ligeras, aceros galvanizados y laminados, aceros de alta resistencia, aluminio y plásticos, y combinaciones de estos materiales. En la industria de la chapa, en especial, el remachado autoperforador Rivset ha resultado muy prometedor como alternativa y/o complemento a las técnicas de fijación utilizadas con anterioridad.

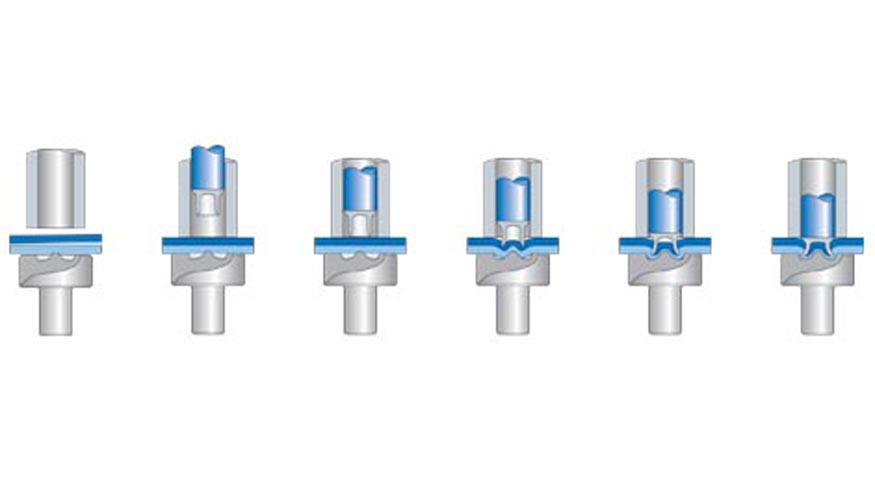

Tecnología del remache

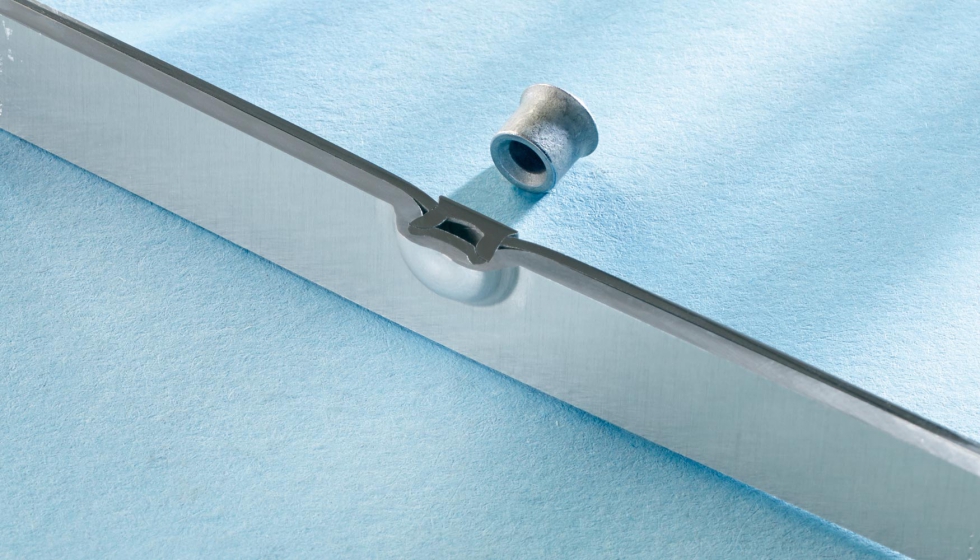

Los materiales se unen en un solo paso por medio de un remache semitubular reforzado, sin taladro previo, sin emitir humos o gases tóxicos y con un nivel de ruido reducido, produciendo un punto de unión fijo y seguro. El remache está diseñado para penetrar a través del material superior y es expandido bajo la influencia de una matriz situada debajo del material inferior. El remache perfora el material o materiales de la parte superior y se abre por el lado opuesto sobre una matriz.

Como el material de la parte inferior no se perfora, la unión resultante queda delimitada y estanca a gases y líquidos.

Aplicaciones y procesos

Su principal aplicación es en procesos de estampación en frío, en los que no produce calor en el área de aplicación. No produce deformaciones en la pieza, sin alteraciones térmicas en el material y con gran resistencia dinámica

También se aplica en procesos automáticos o manuales, en la integración de otros procesos de fijación y ensamblado. Proporciona un sencillo posicionamiento de las piezas, con pocas exigencias en cuanto a la tolerancia de posición y sin residuos como virutas, vástagos. Los remaches pueden cumplir otras funciones adicionales. Su montaje es rápido y sencillo: electricidad, aire comprimido (6 bares).

Materiales a unir con el remache autoperforador

- Es posible unir materiales de resistencias diferentes

- Fijación de varias capas de material

- Aluminio (moldeado a presión, extrusionado, chapa)

- Aceros de embutición profunda con Rm hasta 500 N/mm²

- Aceros de alta resistencia con Rm hasta 1.000 N/mm²

- También combinaciones de materiales con magnesio, cobre, películas, metal trenzado, madera, plástico (con fibra de vidrio si procede), materiales en sándwich.

- Adhesivos o plásticos como capas intermedias

- Se pueden unir materiales tratados, pintados, etc.

Empresas o entidades relacionadas