Lo que hay que saber sobre el plegado

Muchos operarios encuentran inexplicables problemas durante el proceso de plegado.

Por ejemplo, problemas como que no se obtienen los perfiles deseados, que el perfil está fuera de las tolerancias dimensionales que se exigen, marcas en las piezas o roturas durante el proceso de plegado.

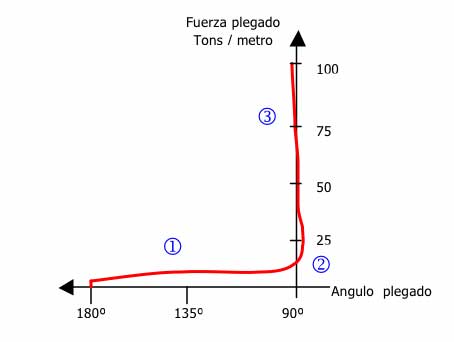

A continuación explicaremos que existen tres tipos de plegado en relación a la fuerza de plegado aplicada.

Tipos de plegado

Entendemos que la chapa plana se corresponde con 180º. Lo primero que observamos en el gráfico es que para empezar a plegar necesitamos una cierta cantidad de fuerza. Una fuerza inferior a esta no produce deformación en la chapa cuando la fuerza cesa. Esto se debe a la elasticidad del material.

A medida que prosigue el plegado la fuerza debe aumentar hasta los 135º aproximadamente. A partir de aquí la fuerza necesaria desciende ligeramente hasta los 100º. A esta zona le llamaremos región 1. A partir de este punto a medida que desciende el ángulo de plegado aumenta la fuerza necesaria.

Para conseguir plegar los 90º necesitamos una fuerza superior a la necesaria para conseguir 130º. La fuerza necesaria para plegar 90º se denomina “fuerza necesaria”. Si seguimos presionando la pieza llegaremos a unos pocos grados por debajo de los 90º. A esta zona le llamaremos región 2.

Si seguimos aplicando más fuerza el ángulo de plegado volverá a ser otra vez 90º. La fuerza necesaria será una 6 veces mayor que la “fuerza necesaria”. En esta zona para

conseguir una pequeña variación en el ángulo de plegado es necesario un incremento muy grande de fuerza. A esta zona le llamaremos región 3.

A las regiones 1, 2 y 3 les llamaremos plegado parcial, plegado a fondo y acuñado o estampado. A partir de este punto al plegado parcial y al plegado a fondo los unificaremos y nos referiremos a ellos como plegado al aire.

Cuando realizamos un plegado, la elasticidad de la chapa no se elimina aunque el esfuerzo producido en la chapa haya excedido el límite elástico. Podemos considerar al límite elástico como el punto donde la chapa cede al esfuerzo. La plasticidad está más allá de ese punto. Este es el motivo del retorno elástico.

Cuando se realiza un plegado la parte interior de este es comprimida y la parte exterior es extendida o alargada. Entre estas caras existe un plano intermedio, llamado neutro, en el cual no se produce ni comprensión ni extensión.

Cuando una chapa es plegada, los esfuerzos que son opuestos actúan en la cara interior y exterior de la chapa. En general, la resistencia a la compresión de la chapa es mucho mayor que su resistencia a la tracción (extensión). La presión ejercida deformará permanentemente la parte exterior de la chapa, pero la parte interior no llega al límite elástico. Por tanto, la parte interior tiende a recuperar su forma inicial. Puesto que el esfuerzo es una fuerza de resistencia que actúa en oposición a la fuerza externa

aplicada, el esfuerzo de compresión actúa hacia fuera de la cara interior. Este esfuerzo de compresión se convierte en retorno elástico.

Plegado fondo

En la figura inferior la ‘T’ representa el espesor, la ‘V’ la anchura de la matriz y Ri el radio interior de plegado de la pieza. La anchura de la V adecuada varía con el espesor

de la chapa. En la tabla podemos observar la relación de la anchura de la V con relación al espesor de la chapa.

Por experiencia se sabe que en este tipo de plegado el radio interior de la chapa plegada es un sexto de la anchura de la V (Ri = 1/6 x V). Por otro lado sabemos que la V varia entre 6 y 12 veces el espesor de la chapa. Por tanto, el radio interior de plegado variará entre un valor igual al espesor de la chapa (espesores finos) y el doble del espesor de la chapa (espesores gruesos).

Plegado parcial

Por otro lado este tipo de plegado permitirá compensar el retorno elástico ya que solo debemos corregir la profundidad de plegado.

Acuñado / Estampado

Para este tipo de plegado la anchura de la V suele ser de 5 veces el espesor de la chapa para reducir la penetración de la punta del punzón en la pieza reduciendo el radio interno de plegado. También conseguiremos aumentar la presión al reducir el área de contacto de la matriz.

Como ya se ha comentado con este sistema de plegado es necesario una plegadora de gran tonelaje. En función del tonelaje de la plegadora tendremos el limite del espesor de chapa a plegar. Otro de los factores que determinarán el limite de que espesor podemos plegar es el limite de fuerza que puede soportar el tablero superior (“trancha”) que suele ser de unas 100 toneladas por metro.

Características generales del plegado al aire y el acuñado

Las características principales del plegado al aire son: q La fuerza de plegado es relativamente pequeña. Por tanto la plegadora no deberá ser de gran tonelaje, lo que abaratará el precio de esta. Podríamos decir que es un sistema de plegado económico

• Hay que tener muy en cuenta el retorno elástico del material para poder obtener una buena precisión en el plegado.

Las características principales del acuñado son:

• Es necesario una plegadora de gran tonelaje, de unas 5 a 8 veces más que una plegadora pensada para plegar al aire. Por tanto el coste de la plegadora será elevado.

• La precisión de plegado es muy buena, independientemente del retorno elástico. El utillaje debe ser acorde de las necesidades de este tipo de plegado.

Debido a los adelantos de la tecnología actualmente se tiende a plegar al aire. La mayoría de plegadoras tienen control numérico (CNC), ya sea por que son nuevas o porque a las más antiguas se les ha adaptado uno. Por tanto el problema del retorno elástico se suele compensar fácilmente mediante el CNC tal como hemos explicado en el apartado del plegado parcial.

Tabla de plegado

La tabla de plegado nos muestra la fuerza de plegado necesaria por metro para un plegado al aire. Los valores que podemos obtener son:

• Espesor (T) de la chapa expresado en mm en la columna de la izquierda.

• Anchura de la V de la matriz en la primera fila expresada en mm. Se muestran las V standards que se suelen comercializar.

• Ala mínima de plegado (b) que se puede plegar. Medida exterior expresada en mm.

Para realizar un plegado con precisión y seguridad es necesario que durante todo el proceso de plegado la chapa se encuentre siempre apoyada en los extremos de V de la matriz. En caso contrario la chapa se puede deslizar hacia el interior de la matriz y por tanto la línea de plegado puede cambiar y ser peligroso.

• Fuerza de plegado por metro necesaria para plegar acero de 45-50 Kg/mm2 . Para determinar la fuerza necesaria primero se ha de determinar la V necesaria para el espesor T de la chapa que queremos plegar. Seguir en horizontal la línea del espesor de chapa hasta que se encuentre con la columna correspondiente a la V seleccionada. Por ejemplo, si escogemos una V=12 para plegar chapa de 2 mm de espesor encontraremos que la fuerza necesaria es 22 toneladas por metro. Si el espesor T es 6 y la V=50 la fuerza necesaria será de 48 toneladas por metro.

Relación entre Fuerza de plegado F y la anchura de la matriz V

Relación entre Fuerza de plegado F y el espesor de chapa T

Relación entre Fuerza de plegado F y la longitud de plegado de chapa l

Este dato nos indicará la fuerza total necesaria para realizar la pieza. Como límite superior nos encontraremos el tonelaje máximo de nuestra plegadora.

Para plegar longitudes pequeñas el tonelaje será pequeño, lo cual resulta engañoso con relación al tonelaje máximo que puede soportar un punzón o una matriz. Para saber si estos pueden soportar el tonelaje se han de comparar siempre para la misma longitud de plegado. Por ejemplo, si necesitamos 8 tons para realizar una plegado de 100 mm esto implica que el utillaje que utilicemos debe soportar como mínimo 80 Tons por metro. Esta es muchas veces la causa de deteriorar utillaje de plegadora.

Relación entre Fuerza de plegado F y la resistencia de la chapa, d

Una vez calculado este dato es importante verificar si el punzón y la matriz que queremos utilizar puede soportar este tonelaje.

A continuación adjuntamos una tabla en la que aparecen la resistencia de diversos materiales.

A continuación plantearemos unos ejemplos para el uso de la tabla de plegado:

• Qué fuerza se necesita para realizar un plegado de 4 metros en chapa de 1,6 mm de acero inoxidable (resistencia 65 kg/mm2)

Lo primero será determinar que matriz utilizar: V = 6 x Espesor = 6 x 1,6 = 9,6 Como la V no suele existir elegiremos la medida comercial más próxima à V=10.

Leyendo la tabla tenemos que para plegar espesor de 1,6 mm se necesitan 17 t.

Pero este tonelaje es para chapa de 45 kg/mm2 . Por tanto, la fuerza necesaria será:

F= 17 x (60/45) = 22,66 t à Redondeando se necesitan 23 t.

• Qué fuerza se necesita para realizar un plegado de 3 metros en chapa de 2,5 mm de

acero dulce (resistencia 45 kg/mm2)

La V= 6 x 2,5 = 15 à V=16

Como este espesor no aparece en la tabla buscaremos el mas cercano y teniendo en cuenta que la fuerza es inversamente proporcional al cuadrado del espesor determinaremos la fuerza necesaria. La fuerza para T=2,6 es 28 Tons F = 28 x (2,5/2,6)2 = 26,92 à F=27 t.

• Qué fuerza se necesita para realizar un plegado de 2 metros en chapa de 12 mm de acero dulce (resistencia 45 Kg/mm2) y con un ala de 100 mm.

La V será: V= 12 x espesor = 12 x 12 = 144 à V=160

Si miramos en la tabla veremos que una V=160 admite un plegado mínimo de 113 mm. Por tanto está V no nos es válida ya que nuestra ala de plegado es de 100 mm.

Tendremos que escoger la V inmediatamente inferior: V=125 que permite realizar plegados de alas a partir 89 mm. Por tanto, la fuerza necesaria para un espesor 12 mm con una V=125 es de 78 t/m. En este punto es importante verificar si el punzón y la matriz que vamos a utilizar pueden soportar este esfuerzo. En caso contrario podríamos dañar el utillaje.

Para 2 metros de longitud la fuerza necesaria será F = 78 x 2 = 156 t.

• Calcular la fuerza necesaria para plegar 800 mm de chapa de 3 mm de aluminio (25 Kg/mm2) con una V=16 mm.

La V adecuada sería V=24 mm. Sea por el motivo que sea (ala mínima necesaria o radio de plegado interno) no recomendamos utilizar V que no se correspondan con más de un lugar de la tabla que no tenga valor de fuerza. Como no existe valor en la tabla tomaremos el valor más cercano (V=18 – 34 t).

De acuerdo con la resistencia del material F = 34 x (25/45) = 18,88 t.

De acuerdo con la anchura de matriz V y teniendo en cuenta que la fuerza es inversamente proporcional a V.

Además de la tabla de plegado existe una fórmula para poder calcular el tonelaje necesario. En esta fórmula entran todos los parámetros anteriormente vistos. La fórmula es la siguiente:

Cuando V es igual a 8 veces el espesor (V=8T) el valor de k es de 1,33. Como orientación podemos decir que a cuando menor es la relación V/T, mayor es el valor de k. Debido a estas variaciones la formula resulta imprecisa por lo que recomendamos utilizar la tabla.