Caso de éxito: Siteco elige la limpieza a baja temperatura de Henkel

La tecnología LED está incrementando la eficiencia energética en la iluminación. Los fabricantes de sistemas de iluminación, como el líder de mercado Siteco, están trabajando en reducir los costes de producción de las carcasas, y lo están consiguiendo. Los innovadores productos de desengrase a baja temperatura de Henkel permiten a la empresa ahorrar alrededor de un 30% de energía en cada pieza pintada.

En medio de un magnífico paisaje a unos diez kilómetros del lago Chiemsee, Siteco lleva cuarenta años ‘iluminando el mundo’. La empresa se integró en el Grupo Osram en 2011 y es el centro de competencia de las Soluciones de Iluminación de Osram. En un área de producción con una extensión de 26.000 m2, se lleva a cabo el pretratamiento y pintado de las carcasas, el montaje de los módulos LED y el ensamblaje de las luces listas para la venta a partir de piezas y módulos individuales, de acuerdo con los pedidos de los clientes.

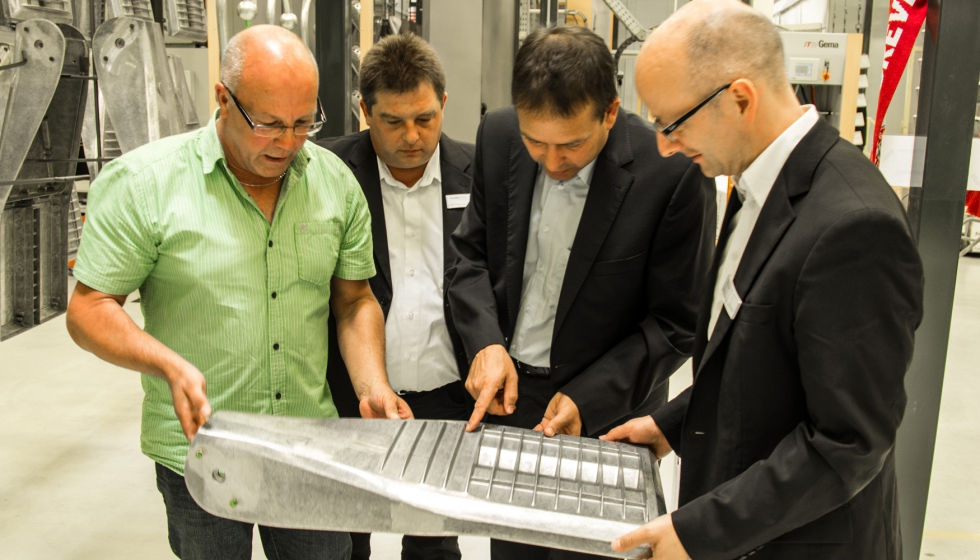

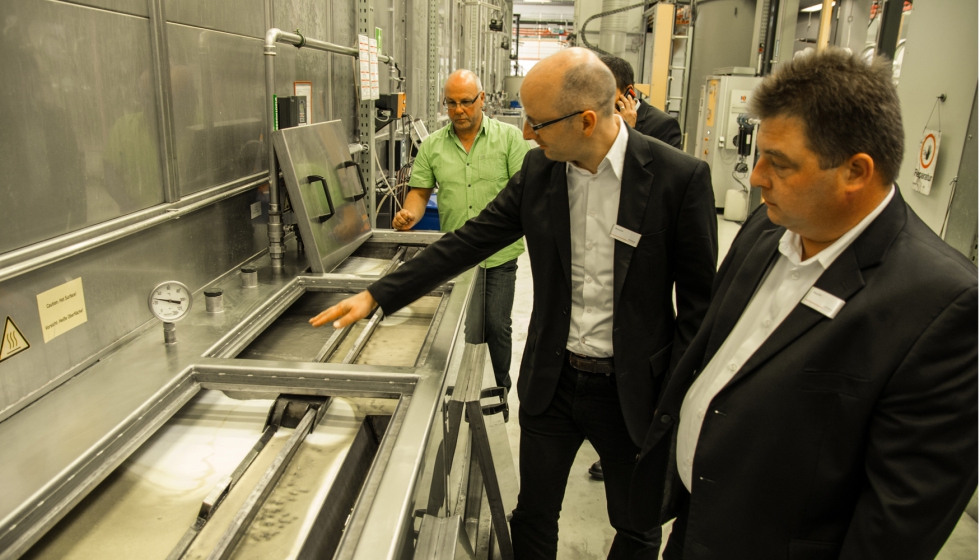

Thomas Klement, responsable de la sección de pintura, guía el recorrido por el moderno taller de pintura, cuya función incluye la preparación de las farolas y postes de iluminación de estadios para su uso en cualquier condición climatológica: el desengrasado, la capa de conversión y la pintura en polvo.

Los elementos de suspensión de gran tamaño (3,20 metros de longitud y 1,80 metros de altura) transportan los elementos a través de las diversas etapas del proceso de pintado en la planta, la cual se utiliza para el pretratamiento y el pintado de dichos elementos desde 2010.

El proceso de pretratamiento incluye las siguientes seis fases:

- Desengrase mediante limpieza por aspersión.

- Aclarado con agua limpia.

- Aclarado con agua limpia.

- Aclarado con agua desmineralizada.

- Formación de la capa de conversión.

- Aclarado con agua desmineralizada.

La planta está configurada para un funcionamiento constante de 24 horas al día, cinco días a la semana. “Cada año se procesan hasta 250.000 m2 de acero, aluminio, chapa y otros metales; y podemos ver casi de todo. La elección del material depende de qué uso se le dará. Para nosotros, lo importante es que la planta y los productos que se utilizan en ella nos permiten procesar múltiples metales, tanto ahora como en el futuro”, explica Hans-Joachim Herbst, jefe de planta.

Ganar en eficiencia con la química adecuada

Este punto fue crucial en un cambio pionero realizado recientemente en la planta. Junto con su distribuidor y socio de ventas de Henkel, BCD Chemie GmbH, la empresa buscaba medios de ahorro en el proceso de producción. “La planta es responsable de alrededor del 23% de nuestro consumo total de gas anual”, declaró Herbst.

Resultó fácil detectar qué parte del proceso consumía más energía: en la primera etapa del proceso en la planta de pretratamiento, se realiza un desengrase por aspersión. Esta etapa es necesaria para eliminar los residuos y suciedades, y para desengrasar las piezas. Si el desengrase se omite o no se realiza correctamente, pueden surgir defectos de calidad en las siguientes etapas del proceso.

El mayor consumo energético radicaba en el hecho de que, hasta ahora, el líquido de limpieza debía ser calentado a alrededor de 60 °C utilizando un quemador de gas, al igual que las bombas de recirculación y los ventiladores. Además, la mayoría de la energía utilizada en el desengrasado por aspersión, se perdía a través de la evaporación y extracción.

Marko Poleschak, miembro del equipo de ventas de BCD Chemie y responsable técnico comercial del cliente, ya había oído hablar de los productos Bonderite de Henkel que permitían realizar el desengrase a baja temperatura cuando se iniciaron las negociaciones. “Era evidente para nosotros que el único parámetro que podíamos modificar era en el proceso de desengrase, es decir, los productos químicos que participan en dicho proceso. Tras muchos años trabajando con Henkel en soluciones específicas para clientes, aprovechamos su liderazgo tecnológico y la asociación y confianza a largo plazo, basada en el equipo técnico en Düsseldorf, para presentar una solución al cliente. Por supuesto, el plan era mantener el proceso existente y no causar ningún coste adicional en reformar la planta”.

En resumen, el objetivo era reducir la temperatura existente en la planta de pretratamiento sin hacer cambios mecánicos en la instalación, con el mismo tiempo de tratamiento. Este enfoque ahorraría energía y mantendría la calidad de la limpieza, a la vez que se crearía capacidades adicionales para el futuro.

Estos requisitos eran un reto perfecto para los beneficios del nuevo sistema Bonderite de limpieza a baja temperatura. El limpiador alcalino bicomponente se puede utilizar a temperatura ambiente, dejando el habitual calentamiento a 60 °C en el pasado. Gracias a la combinación especial de materias primas y componentes tensioactivos, el sistema de limpieza puede ser utilizado para reemplazar la mayoría de procesos de limpieza por pulverización e inmersión que se utilizan actualmente en el mercado. No presenta problemas derivados tales como formación de espuma, superficies decoloradas o piezas defectuosas debido al secado (autosecado). “Con los parámetros de baño recomendados tanto por nosotros como por BCD Chemie, se obtienen piezas limpias con una superficie hidrófila del 100%, por lo que la pieza queda en óptimas condiciones para las siguientes etapas del proceso”, confirma Andreas Maslowski, servicio técnico de Henkel, Functional Coatings.

La disminución en la temperatura permite a Siteco reducir su consumo anual de energía en un 30%, ya que el quemador de gas en la planta de pretratamiento de seis etapas se puede dejar desconectado durante casi todo el año. Solo es necesario calentar el baño de desengrase a temperatura ambiente si encontramos días muy fríos en invierno.

Otra ventaja es que las piezas desengrasadas están frías, por lo que no influyen en los siguientes procesos, como en la formación de la capa de conversión. Después de todo, el resto de etapas pueden realizarse a temperatura ambiente. En otras palabras, ahora toda la planta puede trabajar a la misma temperatura: temperatura ambiente.

La disminución en la temperatura también reduce las pérdidas por evaporación habituales en el baño de limpieza.

Beneficios: la fiabilidad del proceso y la protección del medio ambiente

“El ahorro potencial con el mismo rendimiento de la planta es impresionante”, afirma con entusiasmo Herbst. “Pero no es la única razón por la que el cambio nos resulta rentable. Gracias a que el quemador de gas permanece apagado, la planta está lista para trabajar prácticamente de inmediato. El ruido y el calor en todo el entorno también se reducen drásticamente. Esto mejora el ambiente laboral, más seguro y más agradable para el personal de producción. El incremento en la fiabilidad del proceso, nos ha generado tiempo para poder incrementar la producción en el taller de pintura”, añade.

El nuevo sistema también contribuye a la protección del medio ambiente. La reducción del aporte energético, la eliminación de los vapores de agua y el hecho de que ya no se requieren productos químicos adicionales como el ácido fosfórico cuando se recarga el baño, juegan en conjunto un papel muy importante para que la producción sea más sostenible.

Combinación inteligente

El cambio también incluye el paso a un nuevo producto Bonderite en la quinta etapa, la formación de la capa de conversión. Bonderite M-NT, producto para la formación de capas de conversión multimetal exento de fosfatos, aumenta la resistencia a la corrosión de las piezas y asegura la mejor adherencia posible del revestimiento. El producto es compatible con todos los tiempos y procesos de aplicación de revestimientos habituales. La tecnología Bonderite M-NT combina la capacidad de formación de capa de conversión multimetal a temperatura ambiente con la disminución de los tiempos de tratamiento.

Resultados superiores

El cambio a los nuevos productos Bonderite en el desengrase y la formación de capa de conversión no solo reduce el coste de los procesos en Siteco, sino que también asegura un incremento en la calidad del material pretratado y revestido, como se ha demostrado mediante ensayos de niebla salina en una amplia variedad de materiales. Tras un periodo de ensayo de 240 horas, las piezas fueron evaluadas para determinar la adhesión y la resistencia a la corrosión. “La infiltración encontrada era mínima o inexistente”, resume Klement, responsable de la sección de pintura. “Los resultados cumplen totalmente nuestros estándares y son tan buenos como antes, o incluso mejores”.

Además de la más alta tecnología en los productos, este resultado positivo se debe especialmente a la asociación cooperativa entre Henkel, BCD Chemie y Siteco. “Un cambio como este requiere valor y confianza en lo que los socios pueden ofrecer”, comenta sobre este proyecto con satisfacción Maslowski. Herbst añade: “Depositamos nuestra confianza en Henkel y, por lo tanto, en la innovación, y no nos ha decepcionado. Ahora podemos estar orgullosos de ser la primera empresa en el mercado que opera en todo el pretratamiento a baja temperatura. Queremos continuar desarrollando este tipo de tecnologías y estamos abiertos a ser un punto de referencia para otras empresas”.

Cuadro informativo: ¿100% limpio?

El rendimiento de la limpieza se puede cuantificar mediante la determinación del contenido de carbono residual en la superficie de las piezas desengrasadas. En una prueba de laboratorio, el carbono residual en la superficie debe ser inferior a 20 mg/m2 a fin de lograr una superficie que pueda ser humedecida con agua. La prueba de rotura del agua es una manera sencilla de demostrar la capacidad desengrasante del limpiador. Si la película de agua sobre la superficie del objeto ensayado se rompe, queda aceite residual en la superficie. Si la película de agua humedece toda la superficie, el objeto ensayado ha sido desengrasado por completo, lo que significa que no aparecerán defectos en el revestimiento posterior.