Cómo medir formas complejas con un solo clic

En la industria del automóvil, el nivel de exigencia en lo que respecta a la calidad es cada vez mayor. Todavía más importante es controlar las características de calidad de la cadena de procesos, desde el principio y con la máxima minuciosidad. Para alcanzar los elevados grados de precisión que se requieren, la compañía Sammer Modell- und Formenbau GmbH ha decidido apostar por el software de medición FormControl de Blum-Novotest. El software permite controlar las piezas por completo sin retirarlas de la fijación original y con sólo unos cuantos clics, ya se trate de piezas con geometrías estándar o de superficies de forma libre.

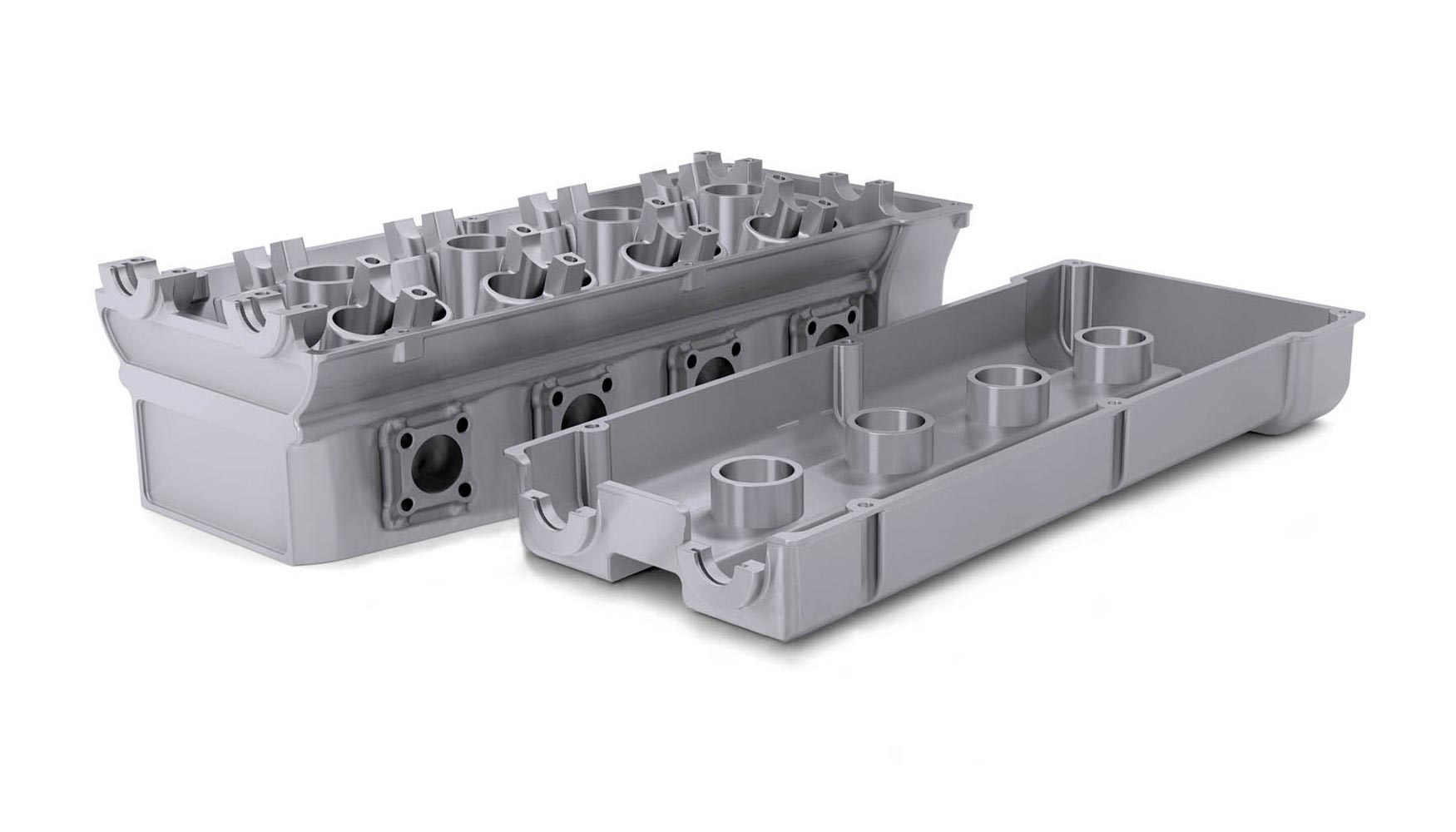

La compañía Sammer Modell- und Formenbau GmbH, con sede en la localidad autríaca de Eugendorf, cuenta entre sus clientes con empresas de renombre como BMW, AVL o Nemak, para las que fabrica principalmente moldes para culatas, cárteres, cajas de cambios, etc.

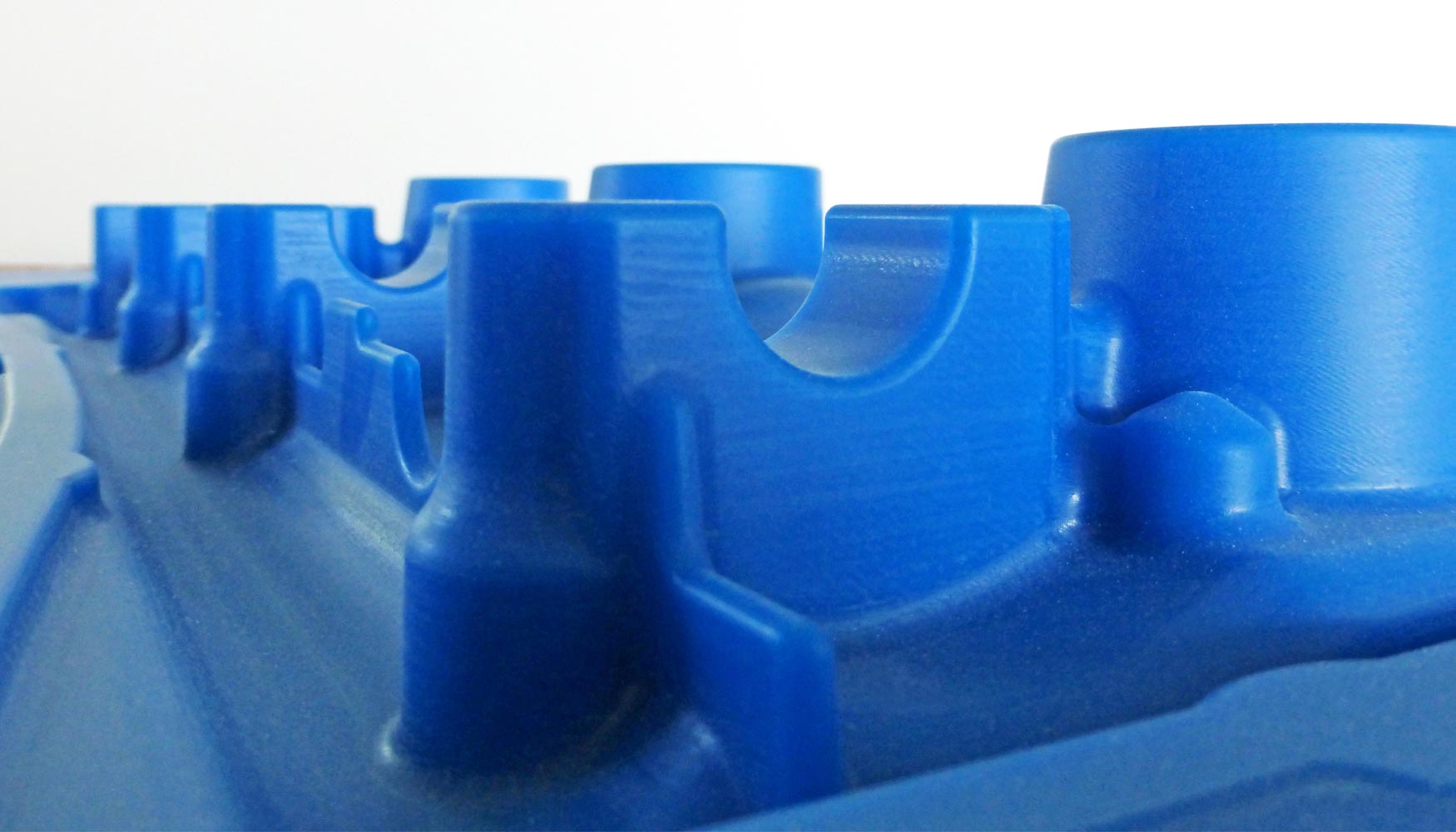

En Sammer fabrican moldes y prototipos de plástico, por ejemplo, para culatas (Fig. orientativa).

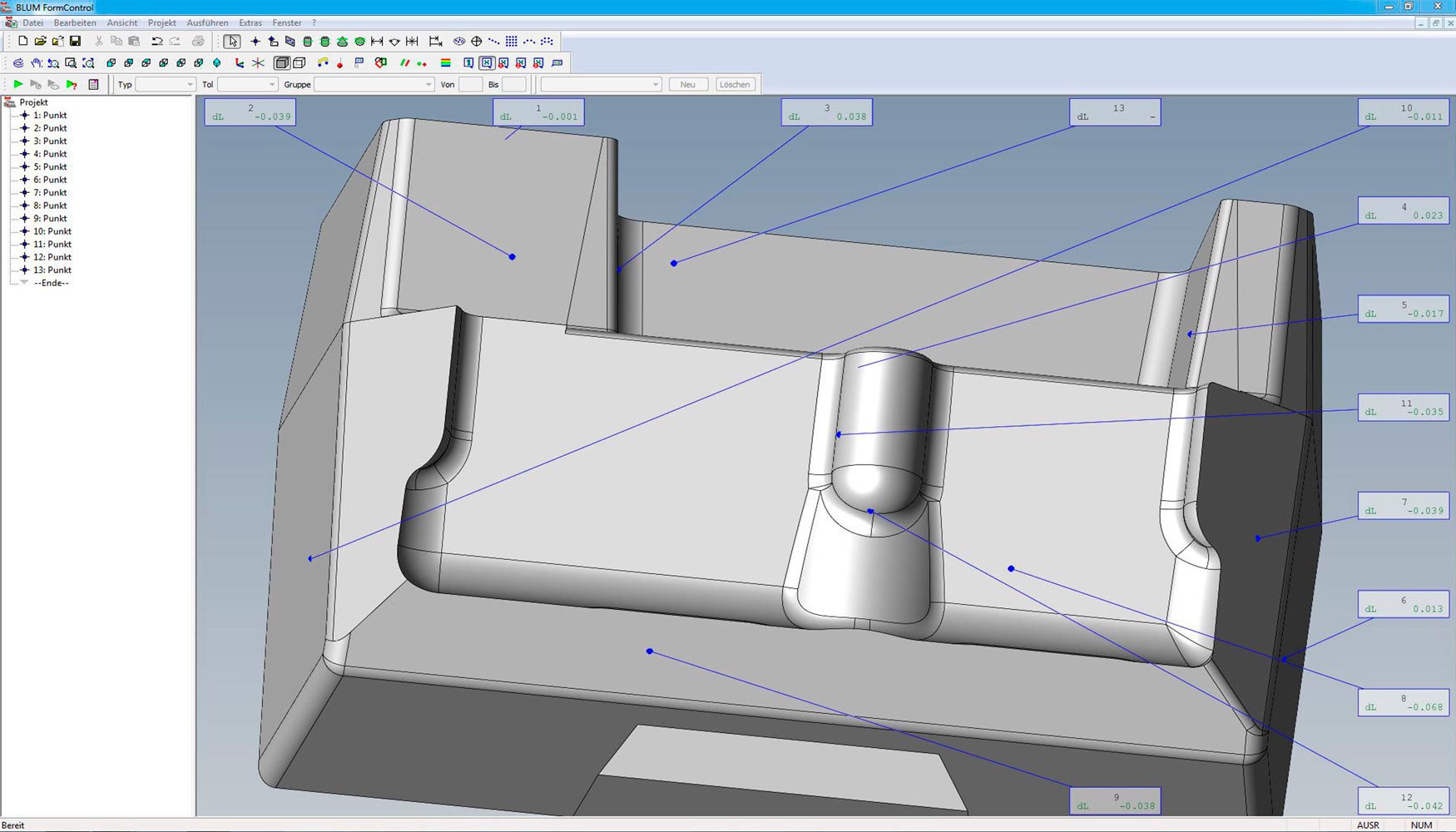

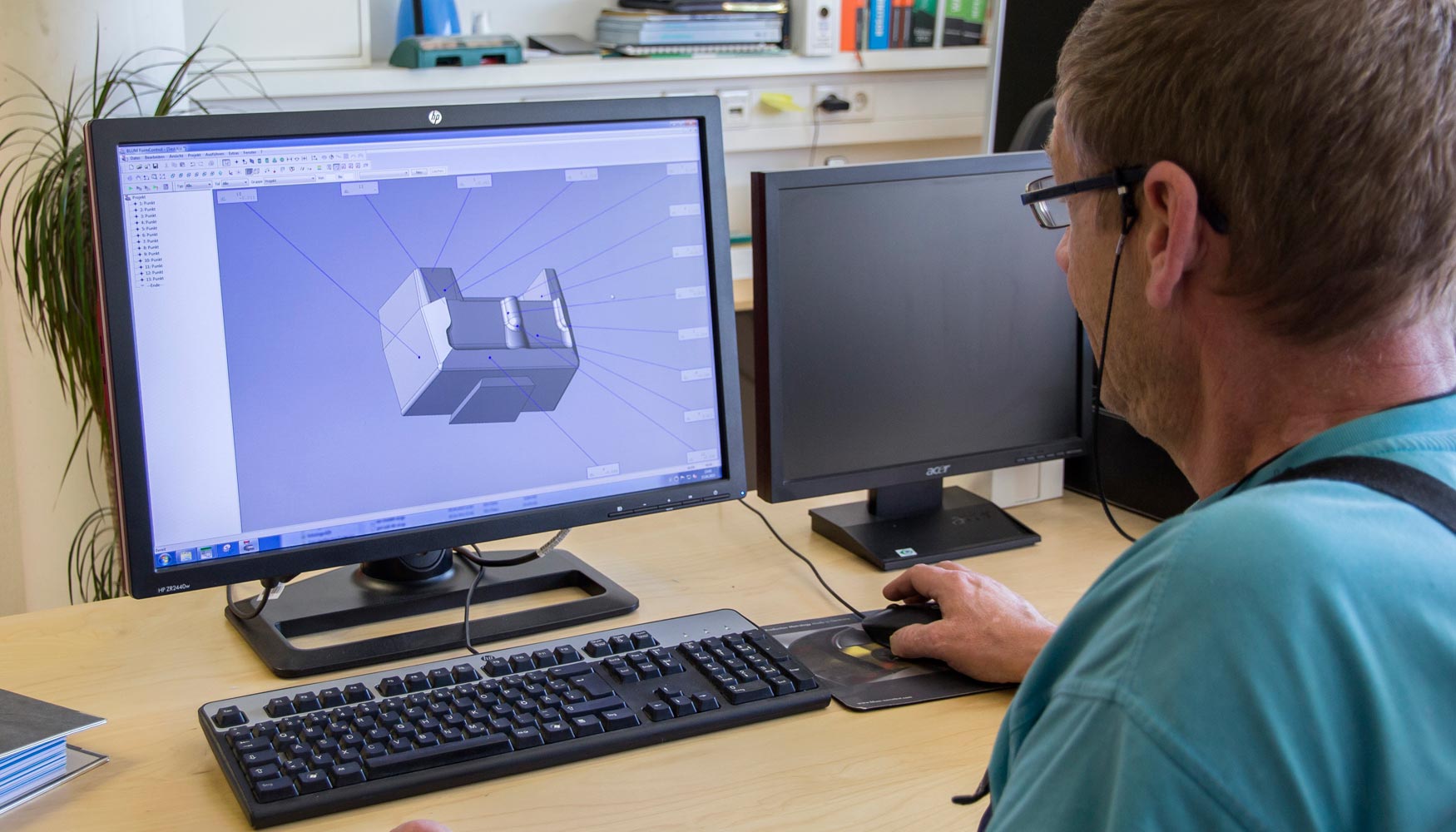

Cada una de las piezas fresadas se mide en el centro de mecanizado con el software de medición FormControl de Blum-Novotest, que está instalado en siete centros de mecanizado de 3 y 5 ejes. Se pueden medir superficies de forma libre, orificios, ángulos, distancias, etc. “Una gran ventaja del software es que nos permite medir nuestras piezas cuando estas aún se encuentran en su atada original en el centro de mecanizado. De este modo, ahorramos mucho tiempo, porque podemos rectificarlas inmediatamente cuando es necesario”, explica Johann Pucher, jefe de Producción. Y añade: “Gracias al software, se acabó aquel costoso proceso: soltar la pieza, transportarla hasta la máquina de medición, medirla, volver a fijarla en la sujeción, alinearla, rectificarla”.

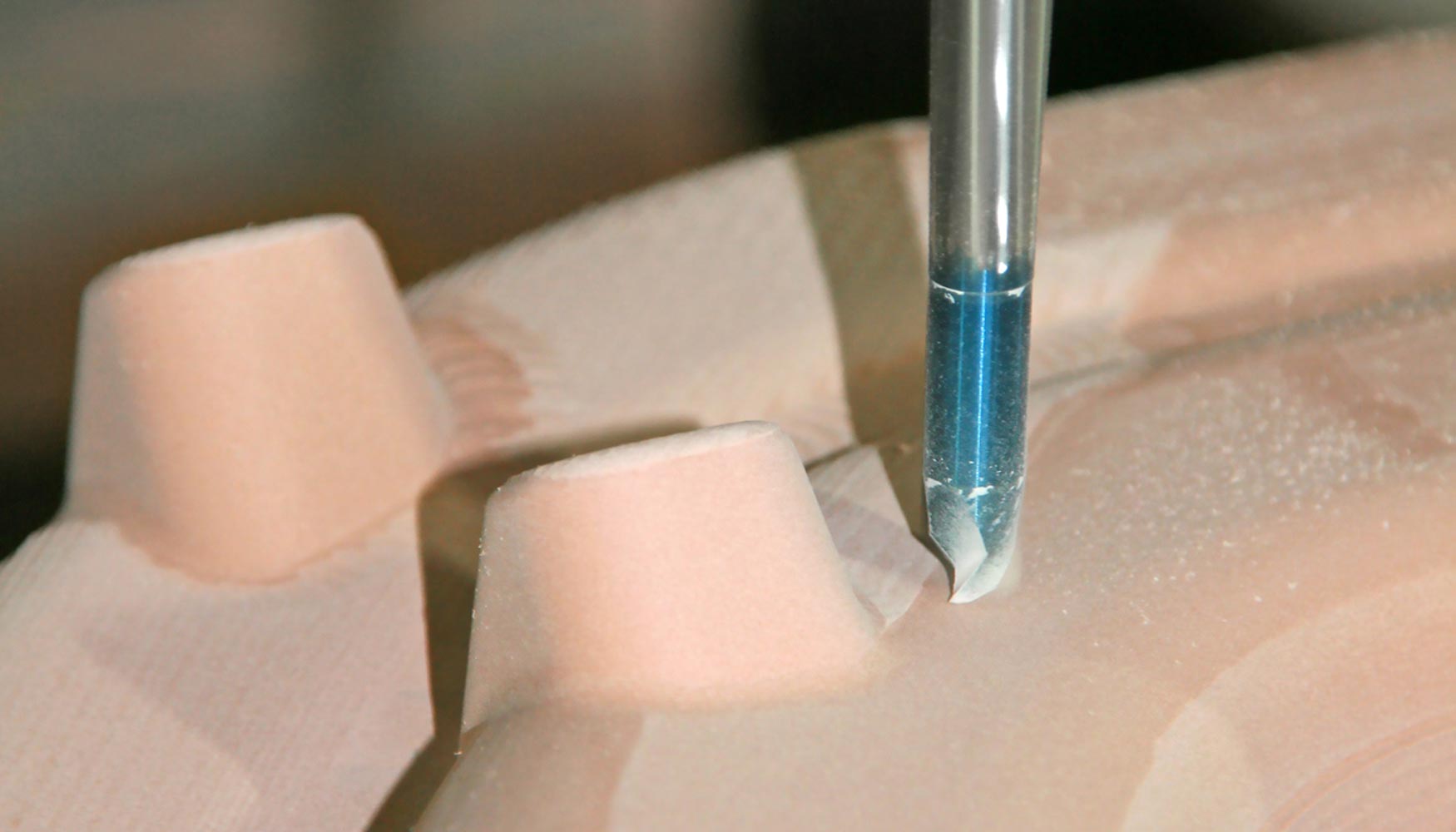

El sensor de medición por infrarrojos TC50 de Blum-Novotest permite medir moldes muy complejos en cuestión de segundos.

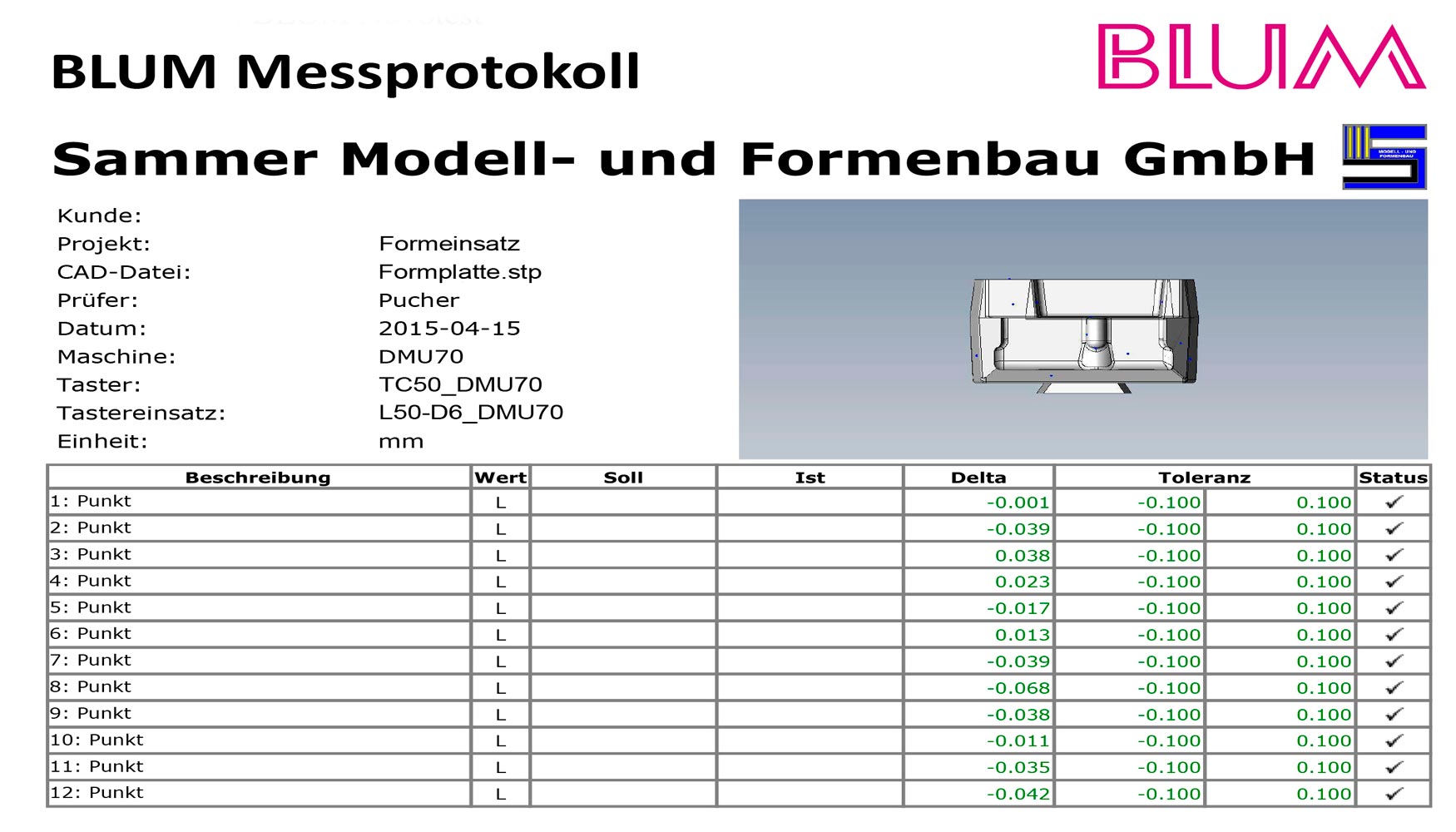

En Sammer, es habitual trabajar con tolerancias muy ajustadas de hasta cinco centésimas. FormControl es un software de medición muy completo que ofrece todo lo necesario para poder ceñirse a estas tolerancias. Y es que los trabajadores de la zona de producción diseñan, trabajan y miden cada componente personalmente. En primer lugar se cargan los datos CAD en el software de medición. En el programa, se pueden optimizar los puntos de medición, añadirlos al PC o desplazarlos con solo unos clics del ratón. Con el control automático de colisiones instalado en el PC se evita que la pieza choque por accidente con el sensor de medición. Se envía el programa al control y se puede iniciar el proceso de medición. Los resultados de las mediciones realizadas se envían de nuevo al PC, donde se pueden ver los distintos puntos de medición por colores. Esto permite detectar fácilmente los puntos donde no se cumplen las tolerancias. Al final del proceso, se puede exportar un protocolo de medición en el que se presentan los datos correspondientes a los diferentes puntos de medición en formato de informe.

La representación gráfica de la pieza permite evaluar rápida y fácilmente la calidad de los componentes.

Gracias a FormControl, los empleados de esta empresa austriaca se sienten seguros y pueden demostrar fácilmente que las piezas que fresan tienen la calidad exigida: y es que antes, cuando había un fallo en el proceso de fundición del cliente, éste le devolvía el molde a Sammer para que lo corrigiera. Hoy, en cambio, gracias al protocolo de medición, esta empresa familiar puede demostrar que los moldes fresados satisfacen el nivel de calidad exigido simplemente presentando un documento. De hecho, el protocolo se ha convertido ya en una parte imprescindible del proceso; algunos clientes ya lo solicitan. Y, además, sirve como ayuda para responder a cualquier consulta que se reciba una vez entregada la pieza. Por eso, en Eugendorf se crea y se guarda un protocolo por cada una de las piezas fabricadas. Al fin y al cabo, esto no supone ningún esfuerzo adicional para los empleados del área de producción. Más bien al contrario: el protocolo se crea prácticamente por sí solo, y se puede corregir y modificar inmediatamente siempre que sea necesario.

Johann Pucher, jefe de Producción, valora el software por que les permite medir las piezas cuando estas aún se encuentran en su atada original en el centro de mecanizado.

FormControl es un software de medición muy completo que ofrece todo lo necesario para poder ceñirse a las tolerancias más exigentes.

En Sammer es habitual trabajar con tolerancias muy ajustadas de hasta cinco centésimas.

En plástico se produce una gran cantidad de moldes, que puede llegar hasta 5 y 8 al día. Los costes varían enormemente, puesto que los especialistas de Sammer no se limitan únicamente a recibir datos de fresado y a fresar, sino que a menudo se encargan además de procesar los datos CAD, de diseñar las piezas antes de fresarlas y en ocasiones incluso de fabricar y montar toberas ranuradas o sistemas de expulsión o eyección. Teniendo en cuenta, pues, el esfuerzo y las horas de trabajo que son necesarias para fabricar cada una de las piezas y los costes derivados de ello, es vital asegurarse de que todos los pasos son correctos y llevar un estricto control de calidad. Esta es una de las razones por las que FormControl se ha convertido en una herramienta muy valiosa para la empresa desde que se instalara en el año 2010. Una de las características que más seducen del software es su fácil manejo. Johann Pucher lo resume así: “Conseguí dominar el software en un cursillo de sólo media jornada, y después pude explicarles sin problemas a mis compañeros cómo se utilizaba. Y también estamos extremadamente satisfechos con el servicio en general y con la colaboración con Blum en particular”.

Algunos moldes requieren un fresado muy complejo y permanecen hasta 50 horas fijados al centro de mecanizado. En estos casos resulta aún más importante evitar cualquier error de mecanizado

En plástico se produce una gran cantidad de moldes, que puede llegar hasta 5 y 8 al día.