Consumibles láser

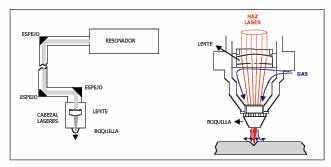

La alta energía del punto focal permitirá fundir ciertos materiales hasta llegar a perforarlo. Los gases ayudarán en este proceso expulsando el material fundido y dejando un corte limpio.

Ya sea el soporte del cabezal del láser o el sistema de sujeción de la pieza estará motorizado y controlado por un Control Numérico lo que permitirá un movimiento que creará un corte continuo pudiendo realizar piezas de cualquier geometría.

Dependiendo de la potencia que genere el resonador de un láser se pueden llegar a cortar materiales como aceros dulces hasta 25 mm, aceros inoxidables hasta 15 mm, aluminios hasta 10 mm, latón, madera, materiales plásticos como por ejemplo metacrilatos, etc.

Lentes para láser CO2

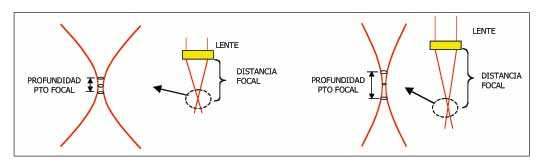

Un factor importante es la profundidad del punto focal. Es decir la distancia efectiva sobre la cual se obtienen cortes satisfactorios. Se podría considerar como la distancia en la cual no se supera el 40% del tamaño del punto focal. Para un diámetro determinado de haz láser tendremos que a menor distancia focal, menor tamaño del punto focal y también menor profundidad del punto focal.

El tamaño del punto focal también depende del diámetro de haz láser. A mayor diámetro del haz de luz menor tamaño del punto focal tendremos. La relación entre la distancia focal y el diámetro del haz láser se suele utilizar para comparar lásers con distintos diámetros de haz láser.

Estos datos son importantes ya que para una lente con una distancia focal pequeña, a pesar de tener una profundidad de foco pequeña, tendremos una mayor concentración de energía en el punto focal. Esto permitirá poder cortar a más velocidad espesores finos de material pero no podremos cortar materiales gruesos. El inconveniente de utilizar una lente con una distancia focal pequeña es que estará más expuesta a las salpicaduras que se producen cuando el propio rayo láser funde el material.

Tipos de lentes

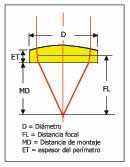

Lente Plano-Convexa

Este tipo de lentes son adecuadas para cortar espesores grandes ya que debido al tamaño de su punto focal se puede conseguir una anchura del corte mayor lo que permite que el gas (oxigeno) entre en el interior del surco y facilite el proceso de corte. Por otro lado las lentes Plano-Convexas tiene una mayor profundidad lo que mantiene un corte más recto (menós cónico) en materiales de gran espesor.

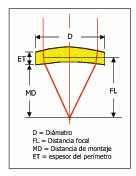

Lente Menisco (o Menisco positivo)

Este tipo de lentes suelen ser usadas por los fabricantes europeos.

Esta lente permite obtener un punto focal muy pequeño Esto permitirá aumentar un poco las velocidades de corte y un corte más definido y “limpio”.

Parámetros lentes

- Absorción

Este es el factor más importante para determinar la vida de la lente. Cuando el haz láser pasa a través de la lente esta absorberá un pequeño porcentaje de la energía del haz y el resto se transmitirá. El porcentaje absorbido por la lente suele ser de un 0,2%. Por tanto para un láser de 4.000 w (watios) la lente absorberá 8 w. Esta pequeña energía no generará suficiente calor para afectar a la lente y por tanto podrá trabajar correctamente. Uno de los mayores problemas es cuando la lente no está limpia o se ha visto afectada por las salpicaduras de metal. Esto provocará que el porcentaje de absorción aumente y por tanto que se caliente más provocando que la lente se deteriore y pierda sus características.

- Recubrimiento

Con el recubrimiento de la lente mejoramos por ejemplo el coeficiente de transmisión por lo que la lente será más eficiente.

Por otro lado se puede conseguir endurecer la superficie de la lente de forma que sea más resistente a las salpicaduras durante el proceso de corte. Existen en el mercado ciertos recubrimiento (lentes negras) que además reducen el coeficiente de absorción por lo que se aumentará la vida de las lentes y mantendrá mejor las características de la lente.

El recubrimiento puede total (todo el diámetro de la lente) o solo la parte central.

- Espesor de la lente (ET)

El espesor de la lente se mide en el perímetro de esta. El espesor dependerá de la presión de gas con que se trabaje. A mayor presión de gas más gruesa debe ser la lente. Esto implica que para cortar grandes espesores de material deberemos utilizar lentes con un espesor grande ya que la presión de gas debe ser mayor ya sea para “ayudar” a cortar el material como para eliminar mayor cantidad de material fundido.

Boquillas

Las boquillas deben ser dimensionalmente muy precisas para poder asegurar una concentricidad correcta (inferior a las 20 micras), acabados correctos y constantes. Para ello se deben fabricar con maquinas de Control Numérico que nos aseguren estas características.

También es importante utilizar una buena materia prima. Normalmente están

fabricadas en aleaciones de cobre especiales que deben soportar las condiciones extremas del corte (calor, impacto de salpicaduras, etc.).

Para cortar un material es necesario que el cabezal del láser se mantenga siempre a la misma distancia del material a cortar para mantener la distancia focal. Para ello los láser suelen tener un sistema que permite al cabezal del láser mantener la distancia de trabajo independientemente si el material esta ondulado o no. Este sistema “sigue” las ondulaciones del material para mantener la distancia del punto focal. Esto se consigue mediante un sensor instalado en el cabezal que trabaja conjuntamente con las dimensiones de la boquilla.

Existen boquillas que externamente están cromadas. La razón es que de está forma la parte exterior de las boquillas que está más expuesta a las salpicaduras será más resistente al impacto de estas. Al ser más duras se reducirá la posibilidad de que las salpicaduras se queden adheridas a las boquillas.

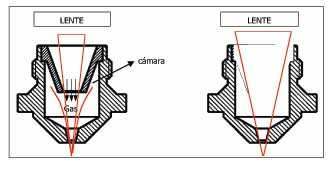

Las boquillas de doble cono nacen para proteger las lente de las salpicaduras del material fundido que principalmente se genera al iniciar la perforación de la chapa. Por otro lado se consigue que el gas fluya de forma diferente permitiendo optimizar el consumo de gas. Al tener un cono interior se crea una cámara entre la boquilla y el cono interior que protegerá a la lente del impacto de las salpicaduras. De esta forma es más difícil que la salpicadura “acierte” en la lente ya que tiene que pasar por 2 orificios.