Punzonado con punzonadoras CNC

El segundo tipo de punzonadora tienen un almacén de utillaje. La punzonadora ira cogiendo y dejando los utillajes de ese almacén. Cada una de las posiciones del almacén dispone de un cassette donde están montados el punzón, el separador, la matriz y un anillo de orientación.

Los elementos básicos para realizar un agujero en una chapa son el punzón, el pisador o separador y la matriz. A estos tres elementos se les denomina juego.

Antes de entrar a valoras los diferentes aspectos que influyen en estos elementos analizaremos la geometría de un agujero realizado en la chapa por estos elementos.

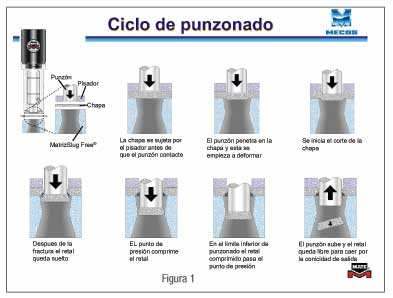

Ciclo de punzonado

En una punzonadora de torreta la punzonadora hará girar la torreta y situará el utillaje justo debajo del martillo de la máquina. A partir de ese momento el martillo descenderá empujando al porta-punzón. El pisador contactará con la chapa presionando y sujetando la chapa manteniéndola plana contra la matriz. El martillo seguirá bajando, comprimiendo los muelles del porta-punzón y haciendo descender al punzón. El punzón iniciará la penetración en la chapa produciendo una pequeña curvatura en la chapa alrededor del filo cortante del punzón y de la matriz. Seguidamente se iniciará una fase de corte que posteriormente se convertirá en unas fracturas en la chapa tanto en la parte superior como inferior debido al arranque del material. Cuando coincidan las fracturas anteriores el retal correspondiente al agujero quedará suelto de la chapa. El martillo seguirá bajando hasta su limite inferior para facilitar la caída del retal. A continuación el martillo subirá y los muelles del contenedor extraerán el punzón de la chapa mientras el pisador mantiene la chapa completamente plana.

En el otro tipo, la punzonadora deberá dejar el punzón situado debajo del martillo en su lugar del almacén e ir a buscar el utillaje deseado. La diferencia principal en el ciclo de punzonado es que el separador no presiona la chapa mientras el punzón está agujereando la chapa pero se mantiene a muy poca distancia de la superficie superior de la chapa. Otra diferencia es que es el propio martillo el que estira el punzón para sacarlo de la chapa. El separador actúa reteniendo la chapa cuando esta tiende a subir junto con el punzón.

Estas 4 zonas son las que determinarán la calidad de un agujero punzonado. La calidad del agujero vendrá condicionada por las características y condiciones del punzón, de la matriz y del pisador.

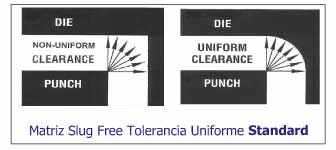

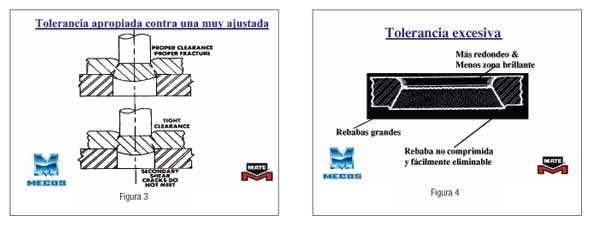

Tolerancia de corte de la matriz

Si utilizamos una matriz con tolerancia demasiado ajustada se crearán dos fracturas que no se encontrarán. Esto es fácilmente apreciable ya que la zona brillante del agujero y del retal es mayor. Por otro lado al ser la tolerancia menor implicará que sea necesario mayor fuerza para cortar por lo que el utillaje puede sufrir un mayor desgaste. Una tolerancia demasiado pequeña podría llegar a crear más rebabas por laminación. Otro inconveniente es que a menor tolerancia es necesario mayor fuerza de extracción.

Los valores de la tolerancia pueden variar desde un 15% a un 25% del espesor de material en función del espesor y tipo de material. Como regla general se podría aplicar como tolerancia de corte un 15% para el aluminio, un 20% para el acero y un 20-25% para el inoxidable.

A continuación mostramos una tabla en la cual se sugieren unas tolerancias de corte orientativas para el punzonado de diferentes materiales.

Queda claro que utilizar una tolerancia de corte adecuada es muy importante. Resumiendo, podríamos concluir citando los beneficios de utilizar una tolerancia de corte adecuada:

- Menor rebaba y curvatura en los agujeros

- Agujeros más uniformes y cortes más limpios

- Piezas punzonadas más planas, con menos deformaciones

- Mayor precisión entre agujeros

- Mayor vida del utillaje (punzón y matriz)

- Mejor extracción del punzón

- Menor adhesión del material punzonado en las paredes del punzón

Problema de subida de retales

En el mercado existen matrices con un mecanizado especial en su interior para evitar que los retales puedan subir, son las matrices Slug Free. Estas matrices (ver figura 2) están mecanizadas interiormente con una doble conicidad. Cuando el retal es separado de la chapa el punzón sigue bajando. Como el mecanizado interior de la matriz se va reduciendo (centésimas) obliga al retal a comprimirse. Una vez que el retal pasa el punto de máxima compresión la conicidad de la matriz cambia y el retal, por elasticidad, tiende a recuperar su dimensión original. En ese momento será muy difícil que el retal pueda subir hacia arriba y facilitando la caída libre del retal. Existen también otros motivos que pueden provocar la subida de retales punzonados. Para evitar estos problemas citamos algunas medidas preventivas:

- Utilizar matrices Slug Free para facilitar la caida del retal

- Desmagnetizar los utillajes después de rectificarlos. Cuando se rectifican utillaje a veces se suele utilizar platos magnéticos para fijarlo. Esto puede provocar que se magnetice el utillaje. Cuando se punzonan materiales férricos el utillaje puede actuar como un imán atrayendo los retales

- Disminuir la tolerancia de la matriz. De esta forma se reduce la apertura por donde salen los retales, reduciendo la probabilidad de que estos puedan subir fácilmente.

- Aumentar la penetración del punzón en la matriz llevando el retal lo más abajo posible. Esto es importante junto con el punto anterior cuando se punzona material protegido con plástico. De esta forma aseguraremos que el plástico se pueda romper en todo el perímetro del agujero.

- Utilizar rectificados especiales en el punzón. De esta forma el retal no quedará plano y se pueden evitar el efecto ventosa y por otro lado obligará a aumentar la penetración del punzón

- Utilizar eyectores de uretano en el punzón. Los eyectores están situados en la superficie de corte de los punzones. Actúan como expulsores ya que estos se comprimen al inicio del ciclo de punzonado y cuando el retal ya está suelto de la chapa lo impulsan hacia abajo

- Utilizar la lubrificación automática de utillaje (ABS). El sistema ABS de algunas máquinas, basado en inyectar aceite pulverizado, ayuda a evitar que el retal pueda subir debido a la propia presión de aire.

Problemas de afilado y vida del utillaje

Uno de esos factores es el espesor y el tipo de chapa que se esté punzonando. Esta claro que la fuerza necesaria para punzonar aluminio de 1 mm no es la misma que para punzonar 4 mm de inoxidable. Cuanta más fuerza sea necesaria más se desgastará el utillaje.

Otro factor es el uso correcto de las tolerancias del cual ya hemos hablado anteriormente. Si las tolerancias no son correctas y las fracturas no se encuentran el utillaje deberá realizar más esfuerzos para realizar un agujero.

Se comento también que la tolerancia debe estar uniformemente repartida y partiendo de que el utillaje está bien mecanizado (centrado y orientado) el problema puede ser de la máquina. Puede existir un problema de alineación entre punzón y matriz achacable a la punzonadora. Como problemas de alineación se puede dar el caso de que los centros del punzón y de la matriz no coincidan y/o que la posición angular de estos no sea correcta. Se podría dar el caso que el problema sea de las chavetas/chaveteros de la máquina, porta-punzones o cassettes un mal montaje por parte del operario o que el mecanismo del index, que permite girar los utillajes este desfasado entre punzón y matriz.

También es importante para la vida del utillaje lubrificar los punzones, las guías y la chapa. Esta demostrado, y de hecho en algunas punzonadoras es standard y en otras opcional, que la lubrificación del utillaje (ABS) aumenta la vida del utillaje. También en muchas punzonadoras se puede instalar un sistema de lubrificación de la chapa.

Mecanizar radios de construcción en las esquinas de los utillajes puede aumentar la vida de los utillajes. Por ejemplo en ciertas esquinas de algunos triángulos o en esquinas de cuadrados o rectangulares cuando se está punzonando chapa de cierto grosor.

Para ciertas aplicaciones es posible aumentar la vida del utillaje aplicando afilados especiales a los punzones. También se les pueda nitrurar o aplicarle un recubrimiento que aumente su dureza y reduzca el coeficiente de fricción.

Pero lo más importante de todo en condiciones de funcionamiento adecuadas de máquina para mejorara la vida de los utillajes es mantenerlos en las mejores condiciones de corte posibles. Para ello es necesario rectificarlos frecuente y adecuadamente. La recomendación habitual a la hora de rectificar un utillaje es tener que rectificar unos 0,25 mm. Esto quiere decir que tanto en el punzón como en la matriz el filo de corte se ha convertido en un radio de 0,25 mm. Hay que tener en cuenta que cada vez que se da un punzonado se crea un microradio debido al desgaste. Esta claro que al realizar el siguiente punzonado las condiciones de corte son un poquito peores que en el punzonado anterior. Esto obligará a ejercer un poquito más de fuerza para poder realizar el agujero, por lo tanto, el punzón se desgastará un poquito más que en el punzonado anterior. Quede claro que este desgaste entre un punzonado y el siguiente es inapreciable pero a fuerza de ir acumulando punzonados el desgaste va creciendo rápidamente. Cuando se crea un radio de 0,25 mm en el filo de corte hemos realizado 100.000 golpes. Si rectificamos 0,25 mm estaremos en condiciones óptimas de punzonado y podremos dar 100.000 golpes más. Siguiendo este procedimiento cuando hayamos rectificado hasta 1 mm habremos dado 400.000 golpes.

Supongamos que después de que el filo de corte del punzón se haya redondeado a un radio de 0,25 mm no afilamos el utillaje. Al no estar en las mejores condiciones de corte el utillaje cuando tuviese que rectificarse 0,5 mm (0,25 más que antes) dará 50.000 golpes. Si seguimos este procedimiento el numero de golpes correspondiente para cada afilado de 0,25 mm más será menor. En total, cuando tuviésemos que rectificar un total de 1 mm habremos dado 185.000 golpes.

Observamos que depende del procedimiento de rectificado que sigamos podemos dar el doble de golpes. En resumen, un buen mantenimiento del utillaje puede alargar mucho la vida de los utillajes y que es el mejor remedio para alargar la vida del utillaje.