Mantenimiento predictivo de activos eléctricos: Base para su implantación y casos de éxito en transformadores de potencia

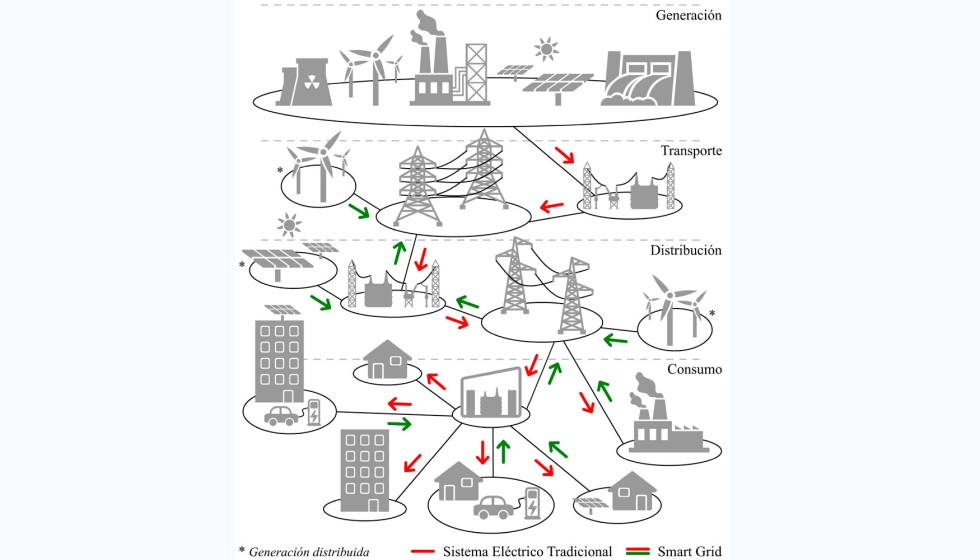

La penetración de energías renovables y la electrificación del transporte, en menor medida a día de hoy, tienen un gran impacto en la red de distribución y transporte de energía eléctrica. El sistema centralizado de la red se ha transformado en un sistema descentralizado e inteligente en donde las tecnologías renovables están asumiendo un papel cada día más predominante con el objetivo de alcanzar los objetivos de desarrollo sostenible en materia de energía y cambio climático. Es en este punto en el que las redes inteligentes (Smart Grid) deben hacer que la red de energía eléctrica sea eficiente, fiable y resiliente en todo momento.

En las redes de distribución y transporte están involucrados una gran diversidad de activos eléctricos, como, por ejemplo, líneas aéreas o subterráneas, transformadores de potencia, de distribución o de medida, interruptores automáticos, seccionadores de puesta a tierra, etc. Uno de los activos clave de la red son los transformadores de potencia, además, son equipos críticos y muy costosos. Aunque por lo general los transformadores son activos de la red muy fiables, como todo activo es susceptible de sufrir fallos, además, existen muchos mecanismos de degradación que pueden darse tanto en componentes como en subsistemas, que harán que disminuya la vida útil del activo. Para detectar los mecanismos de degradación, se debe evaluar la condición de una serie de parámetros que ayudan en la toma de decisiones sobre la operación, la reparación, el reacondicionamiento o el reemplazo de los transformadores.

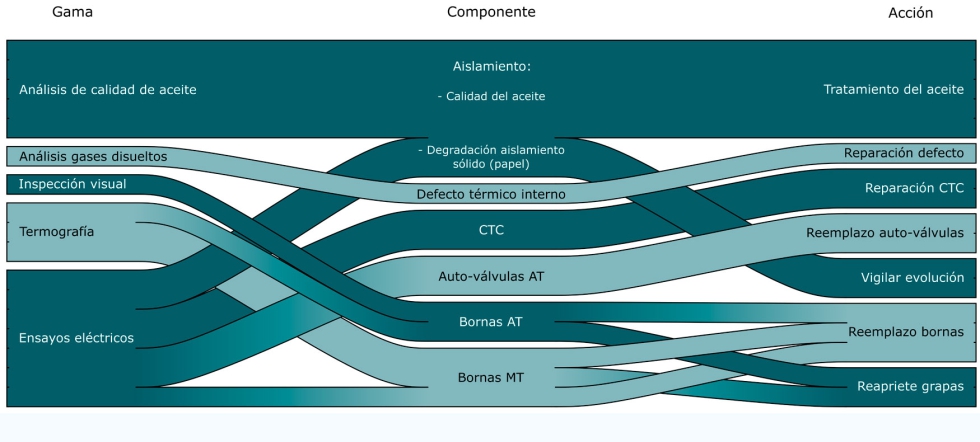

Para poder utilizar los algoritmos de mantenimiento predictivo, es necesario proporcionar al sistema de datos. Estos datos provienen de datos históricos de ensayos o fallos, de nuevos ensayos, observaciones e inspecciones, de forma puntual o a través de monitorización continua. Un conjunto de acciones de mantenimiento que se realizan en los activos y que disponen de elementos en común, se conoce como gama de mantenimiento, en transformadores de potencia, estas gamas son muy diversas. Cada gama de mantenimiento tiene una frecuencia definida, inicialmente por los técnicos de mantenimiento y, una vez que los algoritmos de mantenimiento predictivo están funcionando, en función de los resultados de los algoritmos, por lo que todos los años no se realizan las mismas acciones, ni tampoco en los mismos transformadores.

En este artículo se van a mostrar algunas de las gamas de mantenimiento que se llevaron a cabo en un parque real de transformadores de potencia perteneciente a un operador del sistema de distribución, también se van a presentar los defectos identificados y las posibles acciones a realizar para impedir que el defecto se convierta en un fallo.

En esta campaña de ensayos e inspecciones se detectaron 17 defectos, a través de 5 diferentes gamas de mantenimiento. En la Figura 2 se muestra el desglose de las gamas que detectaron los defectos. Los ensayos eléctricos y los análisis de calidad del aceite fueron los que mayor número de defectos identificaron, 5 y 7 defectos, respectivamente. En los ensayos de calidad del aceite se detectó que éste no se encontraba en condiciones óptimas para cumplir su función debido a valores fuera de rango de contenido en agua, tensión de ruptura dieléctrica o factor de disipación dieléctrica, entre otros, por lo que la acción a realizar es el tratamiento del aceite. Los ensayos eléctricos identificaron cuatro tipos de defectos, el más importante es el que indica la degradación del aislamiento sólido, y cuya acción es únicamente vigilar su evolución y tener en cuenta el reemplazo del transformador a corto/medio plazo. En cuanto al resto de acciones a tomar para corregir los defectos detectados por los ensayos eléctricos, se encuentra la reparación de cambiadores de tomas en carga (CTC), el reemplazo de auto-válvulas, y el reemplazo de bornas de media tensión (MT).

Por último, la gama de mantenimiento de análisis de gases disueltos (AGD) en aceite tiene el objetivo de medir la concentración de gases presentes en el aceite del transformador. Durante la vida operativa de los transformadores de potencia, una serie de gases pueden formarse a causa del envejecimiento natural del aislamiento (líquido o sólido), o debido a la existencia de defectos incipientes, o grandes defectos térmicos o eléctricos. Los principales gases que se encuentran disueltos en el aceite del transformador y son generados por los mecanismos de degradación del aislamiento son hidrógeno (H2), metano (CH4), acetileno (C2H2), etileno (C2H4), etano (C2H6), monóxido de carbono (CO) y dióxido de carbono (CO2). El AGD es la herramienta de diagnóstico más extendida y utilizada para medir, identificar e interpretar la concentración de estos gases en el aceite del transformador. Dependiendo del tipo de defecto existente en la parte activa del transformador (núcleo y devanados), se producen diferentes mecanismos de degradación del aislamiento, lo que provoca la generación de diferentes concentraciones de gases. Cuando se producen defectos eléctricos y/o térmicos en el aceite del transformador, el aceite se degrada generando gases combustibles, tales como H2, C2H2, CH4, C2H6 y C2H4, pero, cuando la descomposición ocurre en el aislamiento celulósico, los gases generados son CO y CO2, indicativos de una falta térmica. El caso identificado durante la campaña AGD se debe a la elevada concentración de C2H4, que superó los límites establecidos en las guías IEC e IEEE, esta concentración elevada es indicativa de la existencia de un defecto térmico de temperatura superior a 700 oC. En este caso, la acción más adecuada, sería la reparación del defecto térmico, lo que conlleva el desencubado del transformador. En ocasiones, dependiendo de la edad del transformador y el resto de resultados de ensayos e inspecciones, esta acción no es viable puesto que hay que valorar el coste-beneficio de realizarla, ya que esta acción tiene un alto coste.

Todos los datos obtenidos en las distintas campañas de medidas alimentan los algoritmos desarrollados para el mantenimiento predictivo, que dan como resultados los indicadores de salud, entre los que se encuentran el índice de salud, la vida restante estimada, la probabilidad de fallo, y el índice de riesgo, así como las recomendaciones o acciones a tomar para disminuir los defectos identificados. A partir de los resultados de las gamas de mantenimiento y utilizando los límites establecidos en los algoritmos, se obtienen las puntuaciones individuales de los parámetros de condición que componen cada una de estas gamas. Para el cálculo del indicador de salud se utilizan todos los parámetros de condición calculados y ponderados, puesto que no todos ellos tienen la misma importancia dentro de los mecanismos de degradación del activo. La obtención del índice de salud del transformador permite calcular la vida restante estimada y la probabilidad de fallo, por último, si se tiene definida la criticidad del activo, es posible obtener el índice de riesgo utilizando la criticidad y la probabilidad de fallo. La utilización de estos indicadores ayuda en los procesos de toma de decisiones para futuras inversiones en activos o la prolongación de su vida útil.