Modelos digitales y reutilización de energía térmica: hacia una industria del metal sostenible

La industria del metal es reconocida por ser altamente intensiva, tanto en términos de energía como en consumo de materiales, lo que resulta en una gran cantidad de energía residual y residuos sólidos, como la escoria de acero. Esta situación plantea desafíos significativos en términos de sostenibilidad y eficiencia.

De ahí que, en respuesta a esta problemática, se hayan propuesto diversas tecnologías de recuperación de calor y reutilización de materiales para transformar este sector hacia un modelo más sostenible y económicamente viable.

Una de estas tecnologías, es la que propone el proyecto europeo LIFE Heat It Yourself For Sustainability (LIFE HI4S), el cual utiliza un gemelo digital para optimizar y escalar la tecnología ad hoc. Gracias al trabajo realizado hasta el momento, utilizando datos de precio de electricidad de Eurostat (0.2525 €/kWh), podemos considerar que, gracias a este trabajo de modelización y a una primera aproximación hacia la optimización de la operación de la planta, se han podido cuantificar ahorros superiores a 200.000 euros procesando solamente entre el 1-2% de los gases de escape; siendo, además, recuperados alrededor de 1,000 MWh de energía térmica y produciendo unos 20 MWh de electricidad neta.

Industria del metal

La industria del metal contribuye significativamente a las emisiones globales de efecto invernadero. Por ejemplo, en el año 2020, aproximadamente el 7% de las emisiones y el 11% del dióxido de carbono (CO2), 3,6 gigatoneladas (36 seguido de 11 ceros), pertenecen a esta industria. Además, estos números, lejos de disminuir, continúan aumentando año tras año, impulsados por la creciente demanda mundial de acero.

Es importante destacar que el proceso de obtención de acero no es eficiente en términos de emisiones de CO2 y energía por tonelada de acero producido. De hecho, se estima que se emiten 1.91 tCO2/tacero y se consumen 21.31 GJ/tacero de media. Esta energía consumida representa entre un 20 y un 40% del precio total del acero producido, por lo que mejoras en la eficiencia repercutiría de manera significativa en el coste del producto final.

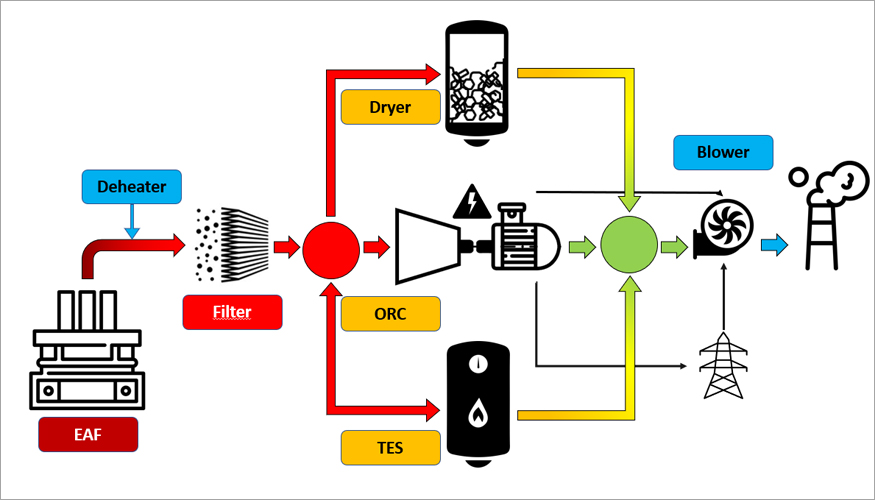

El proyecto europeo LIFE HI4S

El proyecto LIFE HI4S aborda esta situación desarrollando una tecnología de tratamiento, recuperación y reutilización de la energía residual de este proceso industrial. Esta energía recuperada se emplea en el precalentamiento de la chatarra que se usa como materia prima, y en la producción eléctrica mediante un ciclo Rankine orgánico (ORC por sus siglas en inglés). Además, estos elementos se complementan con un almacenamiento de energía térmica (TES – Thermal Energy Storage) basado en la tecnología packed bed, empleando escoria metálica tratada para el almacenamiento del calor, que hace frente a la intermitencia de la fuente de energía, funcionando como buffer y almacenamiento de bajo coste.

CIC energiGUNE es el coordinador de este proyecto europeo, contribuyendo también en varios objetivos técnicos parciales. Por un lado, el grupo de ingeniería de sistemas y transferencia tecnológica aporta su amplia experiencia con almacenamientos térmicos y transferencia de calor para el diseño de la planta piloto que se instalará en Arcelor Mittal en Sestao (Vizcaya, España). Además, se encarga del dimensionamiento y diseño del sistema de precalentamiento y caracterización del TES.

Beneficios del modelado digital

El modelado de sistemas o modelos digitales en ingeniería es una representación virtual de un sistema físico o proceso que usa software especializado. Estos modelos se alimentan con algoritmos y ecuaciones matemáticas para simular procesos de sistemas reales, proporcionando una forma eficiente y precisa de probar y analizar diferentes configuraciones y parámetros antes de implementarlos en el mundo real, ahorrando tiempo y recursos.

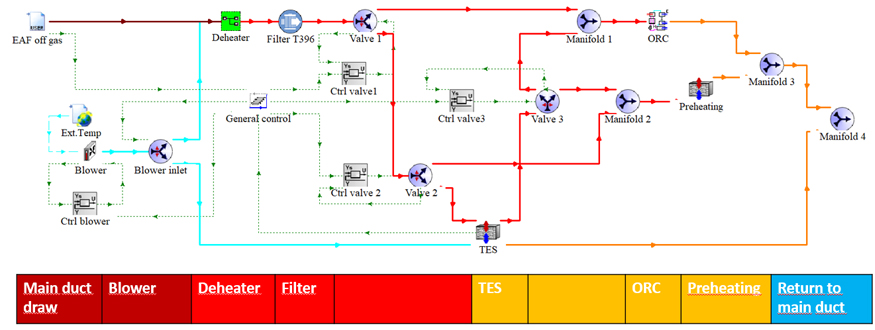

Uno de los modelos digitales que se está implementando en el proyecto LIFE HI4S busca la validación, escalabilidad de los componentes y la reproducibilidad de la tecnología. En este proyecto se ha utilizado el software TRNSYS, que realiza simulaciones de sistemas dinámicos. Así, el modelo es alimentado con los datos de temperatura provenientes de los gases de salida de la acería de Arcelor Mittal situada en Sestao (España), donde se va a instalar la planta piloto.

Tras el trabajo de modelización es necesario validar este modelo con ensayos experimentales, entrando en juego la planta piloto del proyecto. Realizada la validación, el modelo digital permite ensayar diferentes lógicas, modos de operación y configuraciones de los componentes, variando tamaños o configuraciones. En consecuencia, permite la optimización del proceso, mejoras o implementación de nuevos grados de libertad en la operación.

En la imagen siguiente se muestra el diseño del modelo digital (simplificado), donde se puede apreciar cómo se adapta el concepto al software, incluyendo subrutinas o Types prediseñados y propios, previamente validados.

El modelado digital en CIC energiGUNE

En el área de Thermal Energy Solutions (TES) de CIC energiGUNE somos expertos en almacenamiento, gestión, recuperación y conversión de energía térmica, con un equipo de investigadores e ingenieros de diferentes especialidades abarcando distintas áreas de conocimiento. Entre estas áreas está el modelado digital con diferentes herramientas comerciales como TRNSYS, Simulink o Ansys Fluent.

Gracias a estas herramientas y al conocimiento que generamos en CIC energiGUNE, somos capaces de aportar soluciones a la industria del acero a través de proyectos como el LIFE Hi4S, mejorando la eficiencia y sostenibilidad de sus procesos y contribuyendo, así, a reducir el impacto medioambiental de este sector.