Microalgas heterótrofas como innovador sistema de tratamiento de aguas residuales del procesado de frutas y verduras

L. Garrote1, J.M. Martín-Marroquín1,2, D. Hidalgo1,2

1Centro Tecnológico Cartif, Boecillo (Valladolid), 47151, España

2ITAP, Universidad de Valladolid, Valladolid, 47010, España

30/03/2020Introducción al sector PFV

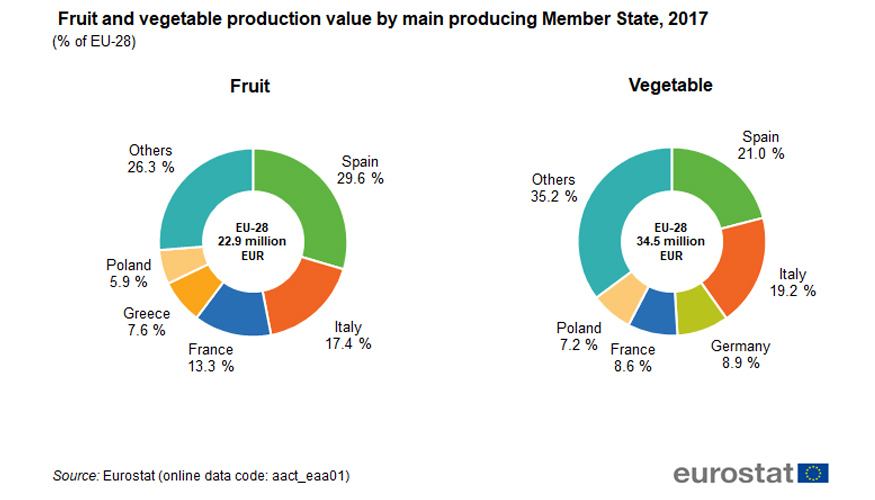

Europa es el segundo mayor productor mundial de frutas y verduras. En la UE-28, este sector representa el 17% del valor total de la producción agrícola, del cual el 10% corresponde a hortalizas y el 7% restante a frutas.

En los últimos datos que constan de 2017, España (24,4 %) e Italia (18,5 %) representan en conjunto alrededor de dos quintos del valor total de la producción de frutas y verduras frescas de la UE.

El valor del procesamiento de frutas y verduras (PFV) fue de 51.500 millones de euros, o el 6,5% del valor total de la producción de la industria alimentaria de la UE. Además de consumirse directamente y comercializarse como productos básicos, las frutas y verduras también se transforman en una amplia gama de productos alimenticios [1].

Aunque el PFV se llevó a cabo en toda la UE, cinco Estados miembros fueron responsables de más de dos tercios (69,1%) del valor totaldel procesado; ellos fueron Italia (22,3%), España (15,1%), Alemania (11,8%), Francia (10,2%) y el Reino Unido (9,8%).

España es una potencia mundial en producción de frutas y hortalizas, así como también en su comercialización. Hasta julio de 2019, la demanda de frutas y hortalizas frescas en los hogares aumentó un 1,5% respecto al mismo periodo de 2018, totalizando 4.560 millones de kilos, con un gasto de 7.158 millones de euros, un 4% más [2].

Dentro del sector PFV se agrupan las industrias que procesan materia prima vegetal mediante cualquier técnica de conservación: esterilización por calor, congelación, desecación, refrigeración, atmósferas modificadas, etc. El agua es una materia prima imprescindible para el desarrollo de su actividad, de hecho, este sector tiene un consumo de agua importante.

Según datos aportados por los Centros Técnicos [3], las empresas del sector que consumen menos de 30.000 m3/año corresponden a pequeñas empresas con producción estacional; el consumo entre 30.000 y 200.000 m3/año se produce en empresas medianas; las grandes conserveras y congeladoras gastan más de 200.000 m3/año [4].

Otro aspecto importante de las aguas residuales es la carga contaminante que contienen. El agua entra en contacto con el producto y se produce un intercambio de sustancias del producto al agua. La carga contaminante de estos vertidos se debe principalmente al contenido de materia orgánica y sólidos en suspensión y en ocasiones sales disueltas. Dichos contaminantes se traducen analíticamente en parámetros como DBO (demanda bioquímica de oxígeno), DQO (demanda química de oxígeno) y sólidos en suspensión (SST), y en ocasiones en vertidos con alta conductividad y pHs variables en función del proceso y materia prima. De los datos obtenidos del sector se puede concluir que el 83% de los residuos generados corresponde a los residuos orgánicos (procedentes de operaciones de corte, troceado, pelado, etc).

La mayoría de las empresas realizan un pretratamiento previo al vertido de las aguas residuales mediante digestión aerobia, el cual genera grandes cantidades de lodo que debe gestionarse como residuo. La opción más común de eliminación de lodos en estos casos es su deposición en vertederos lo cual, tiene aspectos ambientales negativos claros: es una forma ineficiente de utilizar compuestos orgánicos, ya que se reducen las posibilidades de valorización de nutrientes y aumentan las potenciales emisiones de gases de efecto invernadero.

Tratamiento con microalgas

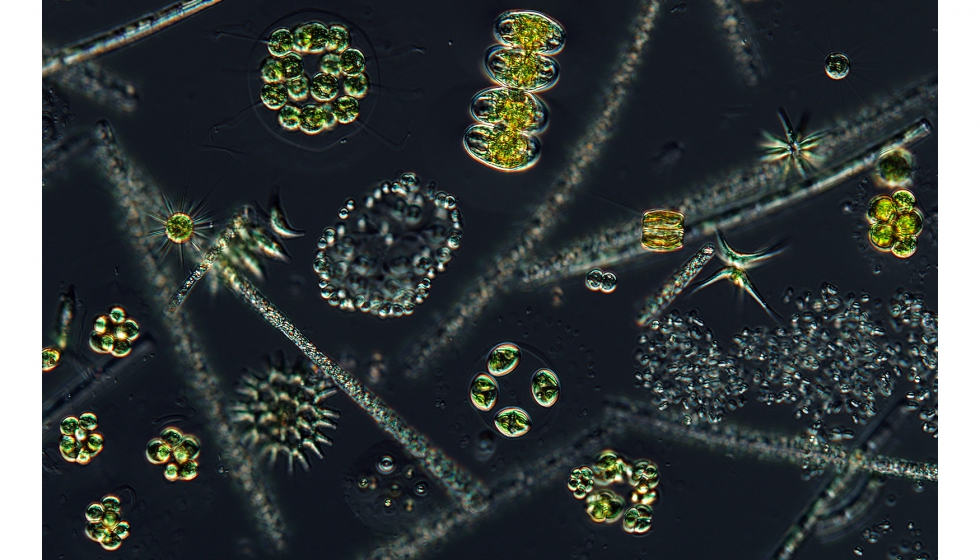

Las microalgas son microorganismos fotosintéticos provechosos para la humanidad con diversas aplicaciones industriales, como la alimentación, la agricultura, los piensos, los productos farmacéuticos, los cosméticos, el tratamiento de aguas residuales, etc. Asimismo, pueden generar energía limpia y biocombustibles de segunda generación, contribuyendo con ello al desarrollo de la economía circular.

Pueden crecer de manera autótrofa o heterotrófica. En la primera emplean la luz solar como fuente de energía y CO2 como fuente inorgánica de carbono, consumiendo nutrientes y produciendo oxígeno; mientras que en el modo de crecimiento heterótrofo la única fuente de energía o de carbono son los compuestos orgánicos [5].

El proceso integrado de cultivo de microalgas a través del tratamiento de aguas residuales se considera favorable desde el punto de vista ambiental. Las microalgas heterótrofas tienen una extraordinaria capacidad de absorción de carbono orgánico y nutrientes sin necesidad de luz solar, lo que permite que el tratamiento pueda realizarse prácticamente en cualquier tanque cerrado, disminuyéndose en gran medida la superficie de tratamiento a utilizar. Este ahorro de superficie, así como el fácil mantenimiento, hacen que el proceso sea atractivo también desde el punto de vista económico.

Los efluentes PFV son una materia prima ideal para el cultivo de microalgas ya que su carga contaminante es menor que la de otros efluentes industriales y son muy ricos en nutrientes como nitrógeno y fósforo.

Pruebas laboratorio

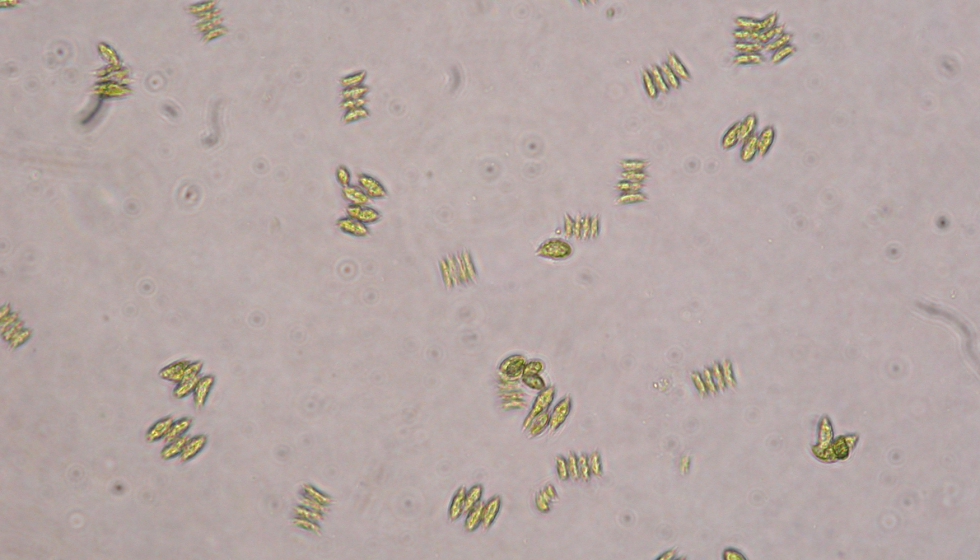

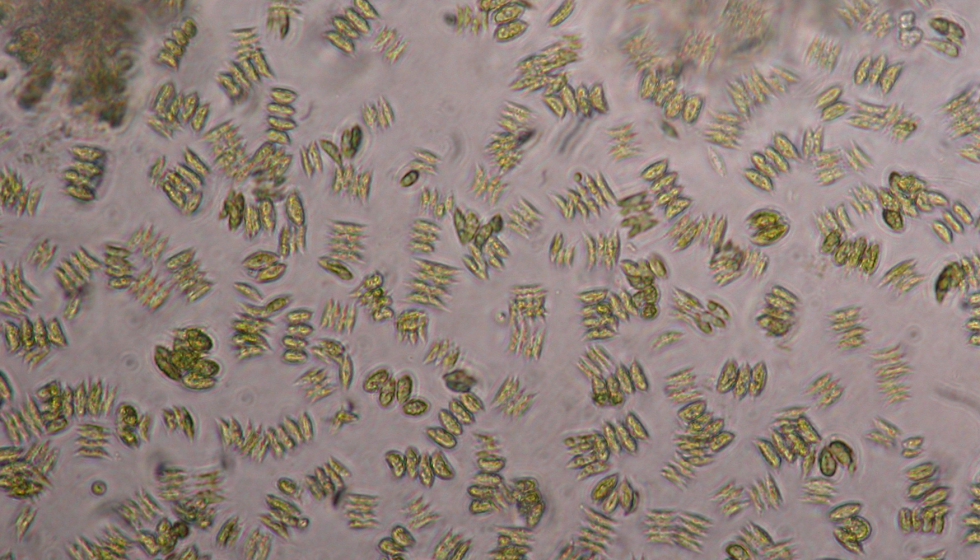

Las primeras pruebas de laboratorio estudiaron el crecimiento heterótrofo de las especies Chlorella sp, y una mezcla de varias especies que contenía diferentes cepas de Chlorella, Scenedesmus, etc. provenientes de la instalación de estanques de algas para el tratamiento del digestato de la planta de biogás utilizado en el proyecto AlgaeBioGas [6-8] resultando ser esta mezcla la mejor adaptada al medio y con mayor capacidad de crecimiento.

Tras estos ensayos, se demostró la complejidad de mantener el cultivo en concentraciones muy altas de nutrientes y carga orgánica debido a las infecciones bacterianas y de levadura. Se llegó a la conclusión de que era necesario realizar un primer crecimiento autótrofo para conseguir un inóculo de microalgas con la suficiente concentración, capaz de realizar el tratamiento en condiciones heterótrofas a escala piloto. Este crecimiento solamente es necesario en la puesta en marcha del proceso.

Tecnología prototipo Life Algaecan

El nuevo sistema de tratamiento desarrollado en el marco del proyecto Life Algaecan demuestra la viabilidad de un innovador proceso de tratamiento in situ de los efluentes PFV, que aborda los problemas ambientales relacionados con su actual gestión utilizando el cultivo de microalgas heterótrofas como tecnología de tratamiento. De esta manera, se obtiene un efluente limpio que podrá utilizarse como agua de riego o para la limpieza de equipos o instalaciones, y una corriente semisólida de microalgas que, tras su concentración y secado por pulverización, sirve como materia prima para la producción de biofertilizantes, piensos, etc. Esta tecnología es adecuada para ser replicada, transferida o integrada en cualquier lugar y utiliza 100% de energías renovables, solar y biomasa.

Descripción del proceso

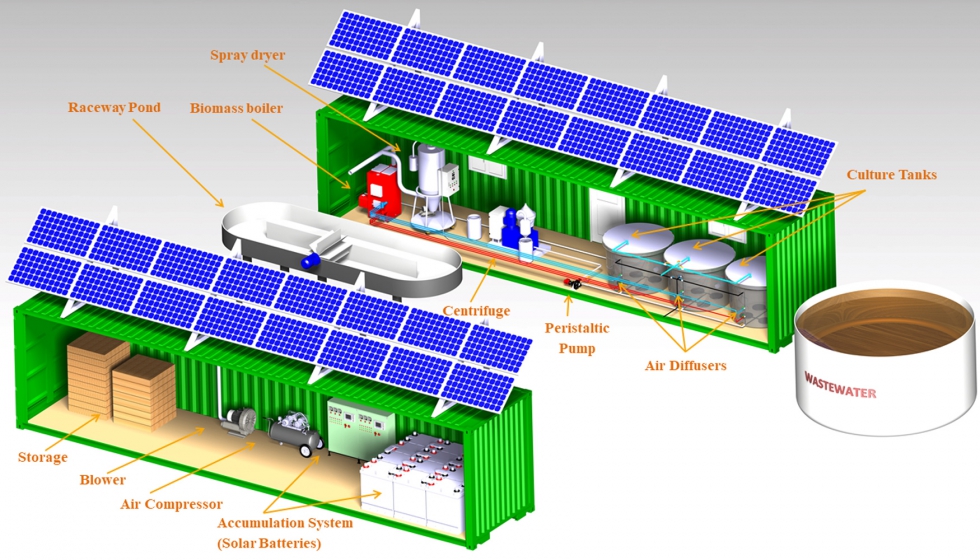

El prototipo de sistema de tratamiento se compone de tres etapas principales:

- Un sistema de cultivo de microalgas en dos fases, que consume la materia orgánica y los nutrientes contenidos en el efluente.

- Una etapa de separación por centrifugado para recuperar el agua limpia.

- Una etapa de secado por pulverización para recuperar las microalgas secas.

Este sistema está dispuesto en dos contenedores marítimo de 40 pies para facilitar su transporte. La energía solar y la biomasa proporcionan energía a todo el sistema y su capacidad de tratamiento es de 2 m3 de agua residual al día.

Equipos y operación

En la etapa 1 de crecimiento, el inóculo es cultivado en un fotobiorreactor abierto (raceway) con el mismo agua residual que posteriormente se introduce en los reactores aerobios de cultivo heterótrofo durante aproximadamente 3-5 días de tiempo de residencia. El aporte de aire necesario lo realiza una soplante que mantiene una mezcla suave en su interior permitiendo el crecimiento de las microalgas.

La etapa 2 de separación se realiza con la ayuda de una centrífuga vertical, la cual separa el efluente tratado reutilizable de la biomasa de algas.

La biomasa de microalgas en la etapa 3 es rociada dentro de la torre de secado por pulverización con aire a contracorriente a, aproximadamente, 180 °C. La humedad se evapora rápidamente de la superficie de las microalgas y las partículas secas se recogen en un sistema de almacenamiento, mientras que la corriente de aire caliente (a unos 90 °C) se conduce al cabezal del proceso para que el calor sobrante se reutilice. El aire de atomización del producto entra en el equipo a través de su boquilla y es suministrado por un compresor.

La energía utilizada en el proceso es suministrada por un sistema fotovoltaico instalado según la orientación ideal al sol para obtener la máxima energía de uso en las condiciones de ubicación y una caldera de biomasa en apoyo, por si fuera necesario.

Figura 5. Diseño y equipamiento de la planta de demostración de Life Algaecan.

Para la validación del correcto funcionamiento de la planta, se monitorearon los siguientes indicadores de las aguas residuales utilizadas para el cultivo de las algas y del agua de salida tratada: Temperatura, pH, conductividad, DQO, densidad óptica, Nitrógeno y Fósforo.

Además de estos análisis, se realizaron exámenes en microscopio óptico pudiéndose observar la presencia de microalgas en el reactor raceway.

Resultados

La planta demonstración Agaecan ha estado operando durante seis meses en las instalaciones de la empresa Huercasa, en Sanchonuño (Segovia), realizando el tratamiento de su agua residual del lavado y procesamiento de verduras y consiguiendo el crecimiento de microalgas heterótrofas en tanques cerrados.

Se ha tratado aproximadamente 2 m3 al día obteniendo un efluente final de alta calidad, que es reutilizado y descargado en los cursos de agua. Los niveles de DQO, Nitrógeno y Fósforo alcanzados con este tratamiento cumplen con los límites de vertido establecidos por la localidad donde está instalada la planta de demostración, lo que se traduce en una buena opción como tratamiento para empresas con este tipo de efluentes y su posible escalado a nivel industrial.

El subproducto obtenido de microalgas tiene un buen contenido en NPK que sirve como materia prima en la formulación de biofertilizantes.

El proyecto es capaz de replicar sus resultados en otros lugares, y durante los próximos seis meses la planta estará operando en el segundo demostrador, en las instalaciones de la empresa VIPÎ, en Eslovenia, donde el agua residual y las condiciones ambientales serán diferentes a las ensayadas en el primer demostrador.

Agradecimientos

Los autores agradecen el apoyo en este trabajo al Programa Life bajo la responsabilidad de la Dirección General de Medio Ambiente de la Comisión Europea (proyecto LIFE 16 ENV/ES/000180 - Life Algaecan).

Referencias

[1] Eurostat. The fruit and vegetable sector in the EU - a statistical overview 2017. (https://ec.europa.eu/eurostat)

[2] FEPEX, la Federación Española de Asociaciones de Productores Exportadores de Frutas, Hortalizas, Flores y Plantas vivas.

[3] Centro Nacional de Tecnología y Seguridad Alimentaria – CNTA y Centro Tecnológico Nacional de la Conserva y Alimentación – CTC.

[4] Guía MTD Sector Transformados Vegetales - PRTR-España (Guía de las mejores técnicas disponibles en España del sector de los transformados vegetales).

[5] Murwanashyaka, T., Shen, L., Yang, Z., Chang, J. S., Manirafasha, E., Ndikubwimana, T., ... & Lu, Y. (2020). Kinetic modelling of heterotrophic microalgae culture in wastewater: Storage molecule generation and pollutants mitigation. Biochemical Engineering Journal, 157, 107523.

[6] AlgaeBioGas project, 2014-2016. Eco-Innovation project. Algal bacterial treatment of biogás digestate, recycling CO2 and mineral nutrients, using excess heat, producing algal products and biogas feedstock; www.algaebiogas.eu

[7] Agwa, O. K., Ibe, S. N., & Abu, G. O. (2013). Heterotrophic cultivation of Chlorella sp. using different waste extracts. Int J Biochem Biotech, 2, 289-297.

[8] Bumbak F. et al., 2011. Best practices in heterotrophic high-cell-density microalgal processes: achievements, potential and possible limitations. Appl Microbiol Biotechnol 91(1):31.