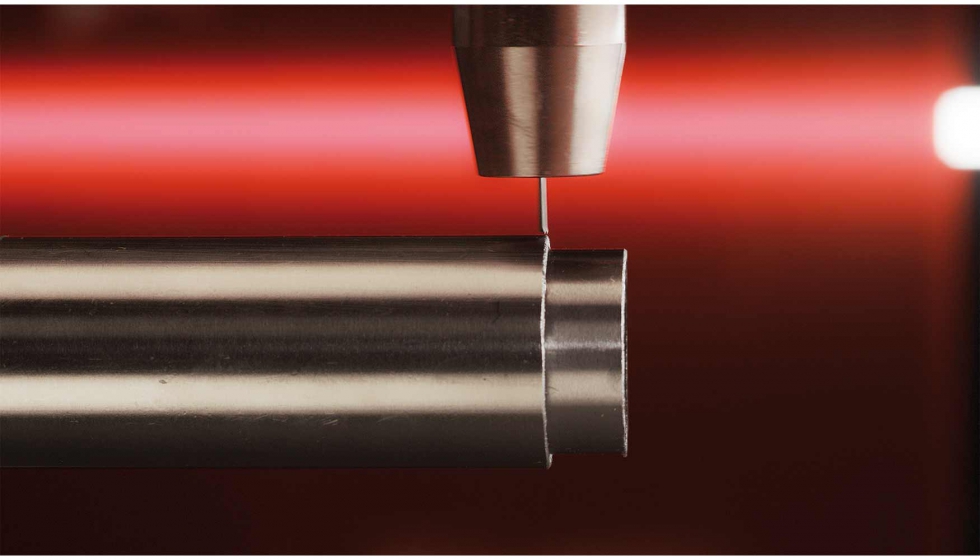

Cuando el electrodo de soldadura actúa también como sensor

Gracias al sistema de asistencia Fronius WireSense, la soldadura robotizada es más eficiente: el electrodo de soldadura actúa como un sensor y comprueba la posición del componente antes de cada soldadura. La detección fiable de la altura real del borde de la chapa y su posición permiten compensar las imprecisiones de fabricación y conseguir unos resultados de soldadura ideales. Se elimina en gran medida el retrabajo y el rechazo de componentes, y no se necesitan dispositivos adicionales de medición óptica. El resultado final es un ahorro significativo de tiempo y costes.

Las divergencias de los componentes, tales como las diferencias en la separación o en las tolerancias de sujeción, pueden causar problemas durante la soldadura. En el peor de los casos, esto haría cambiar la posición de soldadura y provocaría defectos de unión en el cordón. Por ello, muchas empresas de fabricación utilizan dispositivos de medición óptica para la soldadura robotizada. Estos dispositivos son caros y, además, restringen considerablemente la accesibilidad de los componentes debido al contorno de la interferencia, deben limpiarse regularmente y requieren una calibración adicional entre el Tool Center Point (TCP) y el sensor. Con WireSense, Fronius ofrece una alternativa más sencilla, resistente y precisa.

WireSense usa el propio electrodo como sensor

La tecnología WireSense no necesita componentes de hardware de sensores adicionales, sino que utiliza el electrodo de soldadura como sensor. Con un movimiento de hilo invertido, la antorcha de soldadura registra el componente y el sistema de soldadura envía la información de la altura o la posición del borde al robot. Si, por ejemplo, se trata de una soldadura a solape, la posición del borde a soldar puede definirse con precisión y se puede reaccionar ante cualquier desviación. El robot ajusta el curso del cordón de soldadura en base a un programa creado específicamente para la aplicación.

Mediante la evaluación de la información de altura, el robot determina no solo el desplazamiento de aristas, sino también su altura. Esto permite asimismo detectar de forma precisa la separación entre las chapas. Los bordes se detectan desde una altura de 0,5 milímetros. WireSense puede usarse para acero, acero inoxidable, aluminio y otras aleaciones. El aluminio, en concreto, permite a WireSense hacer alarde de su calidad, ya que las superficies reflectantes presentan mayores limitaciones para los dispositivos de medición óptica.

Además, los sensores ópticos suelen estar conectados al robot como hardware adicional y representan un contorno de interferencia en el brazo del robot. Dependiendo de la accesibilidad de los componentes, esto hace que el uso de cámaras o láseres sea problemático. El sensor de hilo no impone ninguna restricción al respecto.

Un importante paso en la soldadura robotizada flexible

WireSense proporciona información sobre la altura que permite medir los contornos y espacios de los componentes. Durante la puesta en marcha, se pueden definir y almacenar los parámetros de soldadura para diferentes tamaños de separación. El sistema de asistencia WireSense permite así al robot determinar las condiciones reales de los componentes para acceder a los parámetros de soldadura adecuados. Si se prevé que pueda haber separaciones u otras divergencias que podrían dar lugar a errores de unión, la soldadura se realiza a menudo a velocidad reducida sin utilizar sensores para poder garantizar una alta calidad del cordón. Gracias a la precisa detección previa, el robot puede unirse ahora de forma totalmente automática y a una velocidad óptima, lo que contribuye en la optimización del tiempo de ciclo.

La nueva tecnología WireSense garantiza que la soldadura se realice siempre en las posiciones exactas del cordón con los parámetros optimizados correspondientes, reduciéndose el retrabajo y el rechazo de componentes hasta en un 100%.

WireSense puede utilizarse con cualquier sistema de soldadura Fronius TPS/i configurado para el uso del proceso de soldadura CMT. El movimiento preciso del hilo de la unidad de alimentación de hilo Robacta Drive CMT, que se encuentra directamente en el cuello antorcha, es esencial. Gracias a su flexibilidad, es posible reequipar en cualquier momento los sistemas de soldadura existentes.