Cálculos fríos, soldadura rápida

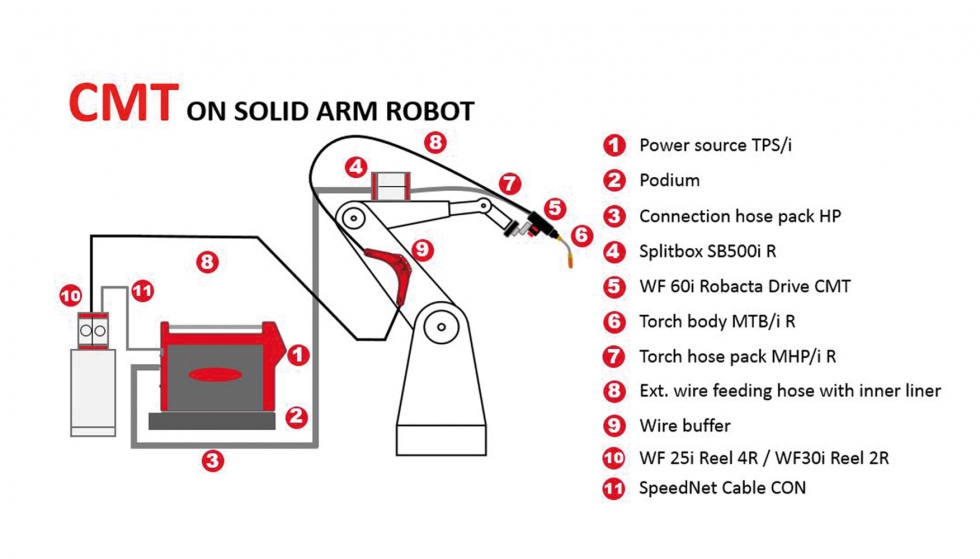

Fronius ha añadido el proceso de soldadura CMT a la fuente de corriente más moderna de la compañía, la TPS/i. La segunda generación del ‘arco voltaico frío’ permite la soldadura robotizada en muchas aplicaciones con niveles de calidad, simplicidad y fiabilidad del proceso sin precedentes. Estas ventajas llevaron al fabricante de acero y proveedor de la industria automotriz Voestalpine a ser la primera compañía en elegir la tecnología de CMT para usarla en la producción en serie, con éxito.

“La segunda generación del proceso de CMT representa otro salto cuántico en comparación con la versión anterior, a pesar del hecho de que la última ofreció una destacada calidad de soldadura y fiabilidad del proceso”. Así se muestra de satisfecho Michael Nowasz, jefe del área especializada de uniones en voestalpine Automotive Components Schmölln GmbH, tras tres meses de producción en serie con la tecnología de CMT: “Una vez más hemos mejorado notablemente nuestra calidad gracias a las numerosas innovaciones y a los desarrollos continuos de la TPS/i en combinación con el proceso de CMT personalizado, además de que extendimos significativamente nuestro espacio para maniobras con relación a los procesos de uniones”.

Igual que la generación anterior, el nuevo proceso CMT (Cold Metal Transfer) se destaca con su aportación de calor particularmente baja y su alta capacidad de absorción de gaps. Esto es logrado a través de un control del arco voltaico extremadamente dinámico. “Es aquí donde el enfoque elegido por Fronius difiere notablemente de otros procesos, ya que el desprendimiento de gota y la transición desprendimiento de gota no son controlados únicamente de manera electrónica por la fuente de corriente, sino que también son ayudados de manera mecánica”, dice Nowasz. Para hacer esto, el electrodo de soldadura siempre es retirado ligeramente con precisión con la ayuda de una antorcha PushPull cuando la corriente ha llegado a su máximo y es apagada. Esto crea un arco voltaico especialmente estable que está efectivamente libre de proyecciones y facilita velocidades de soldadura más altas.

Soldadura más rápida con CMT

“La transición del proceso MAG estándar a CMT nos permitió mejorar nuestra salida hasta un punto satisfactorio", dice Michael Nowasz, reflejando la introducción de la primera generación del proceso de CMT en el 2011 en las instalaciones de Schmölln. "Desde el cambio, prácticamente no hemos tenido que remover ninguna formación de proyecciones, lo que significa que mis empleados han podido enfocarse en lo que es más importante para nuestros clientes de la industria automotriz: la calidad del cordón de soldadura”.

Otro beneficio de la solución de CMT de Fronius es la alta disponibilidad del sistema de CMT, como señada Nowasz: “Si el arco voltaico se extingue por cualquier razón, el proceso lo vuelve a encender automáticamente. Los errores de ignición, el electrodo de soldadura soldando en el tubo de contacto y otros problemas similares ahora pertenecen al pasado para nosotros”.

Y, finalmente, el especialista de uniones valora la variedad de opciones para influir en el proceso de soldadura ofrecidas por Fronius, así como la geometría del arco voltaico. Esto también incluye la opción de combinar el CMT con un proceso de pulsos para controlar mejor la aportación de calor en el material base a través del arco voltaico, lo que permite una soldadura más rápida.

CMT sumado a las especificaciones de producto para sistemas nuevos

Debido a las experiencias ampliamente positivas, el jefe del área especializada aseguró que el proceso de CMT fue agregado a las especificaciones de producto para sistemas de soldadura nuevos como un proceso estándar para la soldadura por arco voltaico de hojas de metal de hasta 3 mm. Voestalpine usa esto para fabricar diversos componentes estructurales automotrices desde hojas estañadas y de alta resistencia hasta hojas de aluminio. Seis de las doce celdas de soldadura robotizada en las instalaciones de Schmölln actualmente usan el proceso de CMT.

Aquellos que están a cargo en Voestalpine reaccionaron de manera extremadamente positiva a la segunda generación de la tecnología de CMT presentada a principios del 2016 y a la sugerencia de Fronius de probar su uso en la producción en serie. “Seleccionamos un pilar de clase A de acero estañado de alta resistencia para las pruebas de soldadura iniciales. Este componente complejo no sólo es ideal para acelerar el nuevo proceso debido a la naturaleza demandante del material, sino también a la accesibilidad limitada y a los grandes anchos de junta del proceso de fabricación”, explica Michael Nowasz.

“Simplemente fantástico”

En el verano del 2016, las primeras pruebas de soldadura con el nuevo proceso de CMT y la TPS/i se realizaron en el instituto de tecnología de Fronius en sus oficinas en Wels. “Visité el laboratorio con nuestro jefe de desarrollo y experimenté el nuevo proceso de CMT en acción", informa el jefe del área especializada de Voestalpine. “Lo que vimos ahí fue simplemente fantástico. Para nosotros fue inmediatamente claro que Fronius había dado otro enorme salto hacia el frente”.

La TPS/i forma la base de este salto tecnológico, el cual no sólo implica desarrollos para el modelo anterior, la TPS, sino que se trata de una fuente de corriente completamente rediseñada. Para hacer esto, Fronius volvió a desarrollar todos los componentes, desde el control, el bus de comunicación y el avance de hilo hasta la interface de usuario, el sistema de enfriamiento y el juego de cables, todo desde cero. Esto permitió a la compañía usar la tecnología más reciente y preparar así todo el sistema para lograr una precisión máxima.

Nuevo proceso de CMT en la producción en serie

Los resultados de las pruebas de soldadura en el componente real fueron tan impresionantes que aquellos involucrados inmediatamente decidieron transferir la nueva generación de CMT a la producción en serie de voestalpine. En otoño del 2016, llegó el momento. En unos cuantos días, la primera de las seis celdas de robot fue convertida por los empleados de Fronius y después usada para producir abrazaderas de hojas de acero de 2 a 3 mm con gas protector de CO2. Esto implica soldar aproximadamente un metro de cordones de soldadura que comprenden 48 cordones individuales con una longitud máxima de 35 mm. “La mañana siguiente pensamos en el robot junto y soldamos las primeras partes en el mismo día”, recuerda Michael Nowasz. “Demostró que los parámetros correctos pueden ser encontrados de manera mucho más simple y rápida con el sistema nuevo”. Esto significó que únicamente se tuvieron que hacer ligeros ajustes en el tercer día para lograr los valores de operación óptimos.

Esto también permitió que el jefe del área especializada se convenciera de la funcionalidad del nuevo sistema anticolisión magnético: “Permitimos que la antorcha de soldadura se moviera del robot hacia una hoja; el dispositivo de protección reaccionó tan rápidamente que no pudo haber ningún daño en la antorcha de soldadura, el robot, el dispositivo o el componente”. Después de una colisión, el bloqueo magnético tiene que ser simplemente reactivado, lo que significa que el punto de referencia es retenido, permitiendo así que la soldadura continúe inmediatamente. Así, el tedioso intercambio del sistema anticolisión y el recorrido de referencia se volvieron obsoletos.

Después de las pruebas, la producción en serie con la nueva configuración de CMT se pudo reiniciar el mismo día en Voestalpine. “Estaba completamente fascinado por lo bien que salió la conversión, e incluso ahora, tres meses y 3,000 componentes más tarde, no hemos tenido tiempos no productivos de producción y no hemos tenido que solicitar soporte adicional de Fronius”, concluye emocionado Michael Nowasz.

Nuevo algoritmo, nuevas antorchas de robot

Para permitir que el proceso de CMT obtenga el máximo beneficio de la TPS/i, el algoritmo fue creado de nuevo y desarrollado para la segunda generación. La antorcha PushPull que ya ha pasado por un rediseño completo para la serie TPS/i no fue ignorada y una variante de CMT fue equipada con un servo-motor de corriente alterna controlado digitalmente y sin cambios para frecuencias incluso mayores del movimiento pendular del electrodo de soldadura. “Una ventaja de la nueva antorcha de robot Robacta Drive es inmediatamente identificable", dice Michael Nowasz. "Es más compacta que el modelo anterior, lo que garantiza el acceso mejorado que requerimos cada vez con más frecuencia para componentes más complejos”.