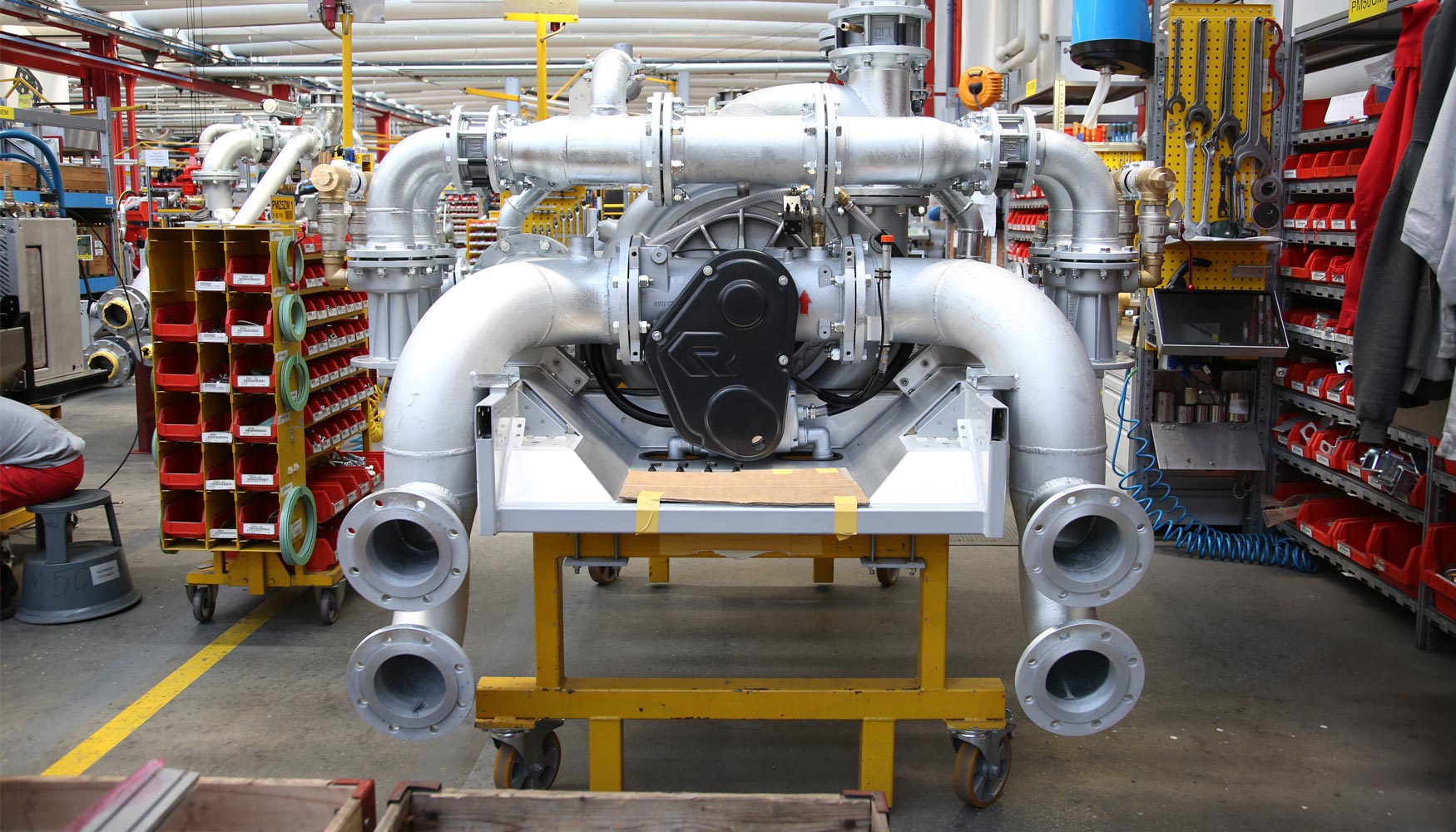

El fabricante de automóviles Rosenbauer marca una nueva era en soldadura

Los cordones de soldadura que se generan en Rosenbauer son en su mayoría cordones visibles, y por ello las exigencias en el aspecto superficial son muy altas. En el pasado, para realizar esta tarea, se utilizaba el proceso TIG con el que se consiguen cordones de soldadura muy limpios pero requiere mucho práctica y tiene una baja velocidad de soldadura.

Ahora, y tras meses de exhaustivas pruebas, Rosenbauer ha llegado a la conclusión de que la plataforma de soldadura TPS/i MIG/MAG de Fronius cumple con los requisitos exigidos y satisface sus necesidades presentes y futuras. Desde las primeras pruebas, la nueva fuente de potencia MIG/MAG de Fronius demostró de lo que era capaz. En un ensayo conforme a la norma EN 287-1 o EN 9606-1 (placa de acero de 10 mm, vertical ascendente a7) el equipo fue comparado con sistemas actuales de otros fabricantes. Desde el primer momento, el nuevo equipo ha sido probado y utilizado en una amplia variedad de áreas de prefabricación. De modo que se ha empleado en diferentes posiciones de soldadura durante el procesamiento del acero, aluminio y acero inoxidable. “La TPS/i nos permitirá en el futuro soldar cordones visibles de manera rápida y limpia. Esto reduce el tiempo de cambio de equipos o de conversión en la fuente de potencia”, asegura Walter Wolfesberger, responsable de Prefabricación en Rosenbauer International AG.

El importante papel de la característica LSC (Low Spatter Control) se dio a conocer junto a la TPS/i. El algoritmo básico utiliza la alta potencia de cálculo y el control de precisión para proporcionar al soldador un arco aún más estable con mínimas proyecciones.

Cambio de posición sin alterar la calidad

“Esto no sólo hace que obtengamos un cordón de soldadura impecable sino que también nos permite los difíciles cambios de posición”, explica Michael Jungwirth. “Por ejemplo, gracias a la característica universal de transferencia de arco sumergible LSC, la transición entre la soldadura vertical y la gravedad de la sección de soldadura ya no es un problema”.

Esta propiedad se requiere cuando se desea ampliar el perfil C del bastidor de vehículos hechos de acero estructural, QSTA500 de 9 mm y grano fino, con un cordón de soldadura superior (fuera de posición), es decir, en vertical ascendente y con gravedad de sección.

“El aporte térmico específico es esencial para proteger el material y a la vez ofrecer la estabilidad necesaria a la estructura”, aconseja el Especialista de Soldadura de Rosenbauer. “La TPS/i cumple con facilidad este requisito”.

Penetración más estable para una mayor seguridad

El complicado trabajo de soldadura se efectúa a través de los estabilizadores de penetración disponibles por primera vez junto a la TPS/i, proporcionando mayor seguridad. Cuando se activan, garantizan una penetración constante incluso en caso de interferencias externas como las variaciones de stick out. Esto tiene un efecto especialmente positivo para la soldadura en ángulo que adapta una posición vertical ascendente con un movimiento oscilante a la hora de soldar. Esto también ocurre con las piezas de difícil acceso.

En Rosenbauer, la mayoría de cordones que se sueldan son muy cortos. Una de sus áreas de trabajo incluye la producción de rejillas protectoras para ventanas de vehículos, hechas de alambre de acero inoxidable de 8 mm. Los cables se tienen que juntar en el punto de cruce. “Para este delicado trabajo sólo hemos utilizado la TPS/i porque simplemente es el dispositivo con mejores propiedades de ignición, ” explica el Responsable de Prefabricación.

Alta calidad en el cordón de soldadura desde el primer milímetro

Incluso para los procesos más habituales en Rosenbauer, como la soldadura de finas chapas de aluminio, son esenciales las propiedades de ignición así como un arco manejable y estable para ajustarnos a las normas necesarias de máxima calidad. “Incluso con la configuración predeterminada, la nueva característica de arco pulsado PMC presenta significativas ventajas sobre aluminio. Estos beneficios también aparecen en nuestras láminas de aluminio de 1 a 3 mm de espesor”, dice Michael Jungwirth. “Gracias a la disponibilidad de la antorcha de soldadura PullMig podemos soldar láminas de baja aleación, aluminio y acero inoxidable con un solo equipo reduciendo los largos tiempos de cambio”.

Después de un largo proceso de pruebas con la flexible TPS/i, Rosenbauer ha decidido seguir trabajando con ella. Los frecuentes cambios de ubicación, tarea y operador de soldadura, ya no serán un inconveniente gracias a la nueva forma de gestión. Walter Wolfesberger concluye: “Después de sólo unos minutos con esta herramienta, nuestros soldadores se manejan sin ningún problema con la TPS/i”. La nueva interface gráfica de usuario facilita aún más el trabajo, como explica su compañero: “La resistencia del circuito de soldadura se puede ajustar en poco tiempo. Un soldador cualificado no podría equivocarse en este aspecto”.

Fácil de manejar hasta el más mínimo detalle

Los especialistas coinciden en destacar la facilidad de uso gracias a la nueva interfaz de usuario y muchos otros nuevos detalles, como la codificación uniforme de color para piezas de desgaste, que ayuda a identificar con precisión las piezas necesarias en caso de cambios. “Los problemas se han reducido considerablemente, ” afirma Michael Jungwirth. También se declara fascinado por la capacidad de refrigeración del nuevo sistema, “Mientras que anteriormente existían riesgos de quemaduras, hoy en día nos encontramos con caras de sorpresas cuando se dan cuenta de que la antorcha de soldadura se puede manejar con seguridad y sin guantes”. Otro ejemplo del excelente manejo de la fuente de potencia es el mantenimiento y actualización del software, que se llevan a cabo online muy fácilmente. Como resultado, el equipo se puede gestionar de forma centralizada y se actualiza a través de la red. “Hemos llegado al punto en el que podemos evaluar de cerca el alto nivel de potencial ofrecido, simplificando los procesos de documentación y control de calidad”, revela Walter Wolfesverger.

Incluso sin haber experimentado todas las funciones y aplicaciones de la TPSi, la decisión del Responsable de Departamento en Rosenbauer ya está tomada: “La nueva Fronius TPS/i nos lleva a una nueva dimensión hasta ahora inalcanzable en términos de manejo, estabilidad y control del arco”.