Impermeabilización de cimentaciones con láminas sintéticas de PVC-P

29 de octubre de 2010

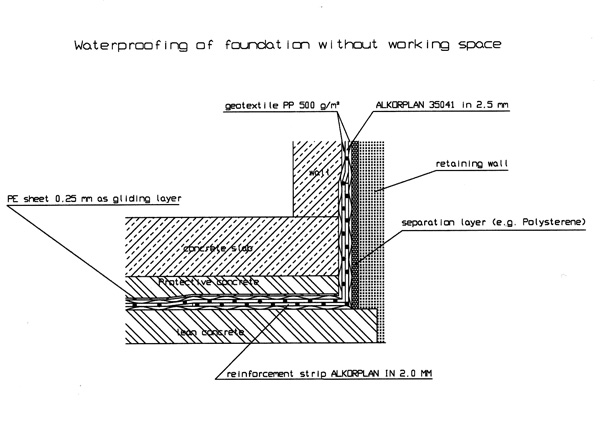

Esta ponencia tratara de explicar técnicamente cual es la función de las membranas flexibles de PVC-P en el campo de la impermeabilización en el sector de las fundaciones, dividiéndose en varios sistemas. En cuanto a los campos de aplicación, debemos comezar por los sistemas, el primero de los cuales, la cimentación de losas, está compuesto por hormigón armado, geotextil de 500 gr/m2 polipropileno, membrana de PVC-P de 2 mm de espesor, geotextil de 500 gr/m2 polipropileno, PE de 0,25 mm y hormigón de protección.

Como sistema de control y reparación se utilizaran elementos llamados water stops, apoyados con la presencia de la instalación de tubos de inyección. La superficie en estos casos no deberá ser superior a 100 m2, y de 6 tubos de inyección como mínimo para garantizar que los resultados sean correctos. Las losas de cimentación deberán ser tratadas por separado, de la sección de las paredes por la entrada de agua.

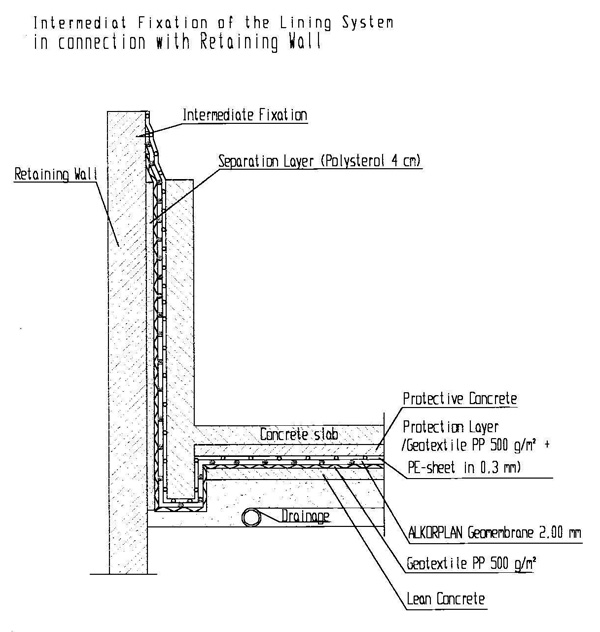

En cuanto al segundo sistema, paredes verticales, están compuestas por los siguientes elementos: conservación de la pared, capa de separación (ejemplo. Styrofoam de 4 cm, o similar), geotextil de 500 gr/m2 de polipropileno, membrana de PVC-P de 2 mm de espesor, geotextil de 500 gr/m2 de polipropileno y hormigón en las paredes. Se utilizaran los mismos sistemas de control y de reparación utilizados en las losas de cimentación. Los water stops serán los elementos de harán de unión entre las losas de cimentación y las paredes en vertical. La superficie de control se determinara in-situ.

Ejecución de los trabajos

El hormigón será vertido después de haber completado el sistema de estanqueidad; la existencia de un geotextil de PP de 500 gr/m2 como mínimo, la membrana de PVC-P de 2 mm de espesor, un geotextil de 500 gr/m2 (o una lámina de PVC-P) como capa de protección, se recomendara también la instalación de una lámina de PE sobre el geotextil, en caso de que el mismo sea escogido como capa de protección. Para finalizar el sistema se echará la capa de protección con hormigón (aproximadamente de 7 cm).

El sistema de impermeabilización se realizara sobre una losa de concreto, la cual será capaz de conectarla o unirla con las paredes en vertical. A partir de ese momento se construirán las paredes. Esto sucederá en la mayoría de las secciones, dependiendo de la altura de las mismas. Al finalizar los trabajos de las paredes (concreto), el hormigón de protección será quitado, de esta forma la conexión entre la impermeabilización de la losa del sistema y las paredes pueden ser ejecutadas.

La fijación en le extremo superior de la pared puede ser ejecutada de diversas formas. Una de las posibilidades es la instalación de un water stop en el lado superior. Después de realizar la pavimentación con el hormigón, se quitara el andamiaje, el water stop se saneara, y a continuación se soldara el mismo mediante aire caliente con la membrana, asegurando de esta manera la estanqueidad. Entre uno los puntos mas sensibles en la estanqueidad de esta tipologia de obras, será siempre el cambio entre la losa horizontal y la pared en vertical. Las presiones locales en las esquinas significara tener tensiones serias, por lo tanto será muy importante ejecutar estas zonas con la mayor prudencia.

Dependiendo de la altura de la construcción, el sistema de impermeabilización tendrá que estar fijado temporalmente para conservar dicha pared. Después de levantar la misma, la fijación deberá ser quitada, y el trabajo de instalación podrá seguir.

Fijación temporal del sistema de impermeabilización para conservar la pared. Cuando se continua con los trabajos de impermeabilización, la fijación temporal deberá ser quitada, la siguiente parte del sistema de impermeabilización deberá soldarse a la membrana ya instalada, y colocada sobre la superficie de la siguiente sección en vertical.

Sistema de compartimentación

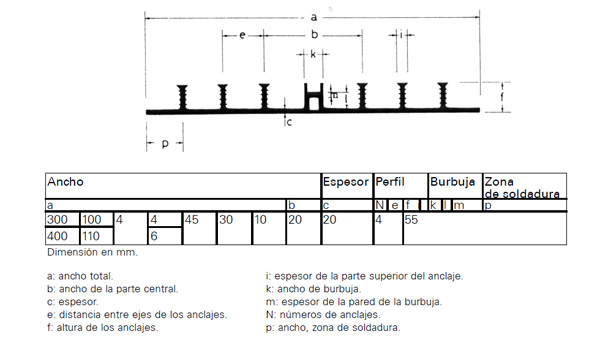

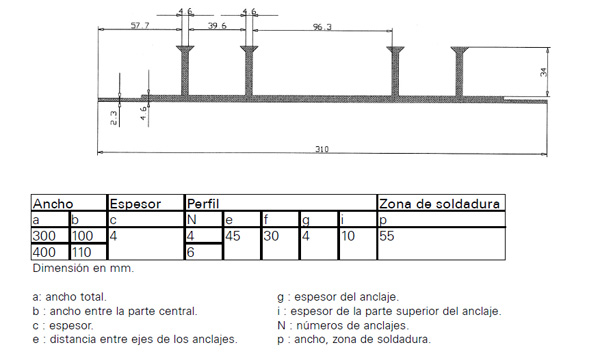

Este sistema ayuda a estrechar los trabajos de reparación en caso de daños. Con la ayuda de los water stops soldados a las membranas se establecerá un sistema de compartimentación. La superficie de compartimentación no debería ser mayor de 100 m2., los water stops serán de policloruro de vinilo, y podrán ser soldados fácilmente a la membrana. Para poder soldar los water stops en superficies horizontales a las membranas se utilizara una maquina automática (por aire caliente).

Los water stops limitaran la extensión del agua de infiltración. Con un sistema sin water stops sucederá que puede haber un punto de escape con penetración de agua entre la membrana y el concreto, en consecuencia se podrá encontrar el punto más débil a 50 m de la estructura, fracasando así el sistema. En tal caso será muy difícil de realizar cualquier tipo de reparación. El water stop divide el sistema de impermeabilización con compartimentos. Los anclajes de los water stops deben estar integrados en el hormigón, para no permitir que el agua pueda extenderse entre un compartimiento y otro. Con estas compartimentaciones pueden localizarse con mayor presicion los escapes de agua.

Además de los water stops, se soldaran puntualmente a la membrana los llamados tubos de inyección. La tarea de dichos tubos será dar la posibilidad de inyectar líquidos que impermeabilizaran los materiales para así poder cerrar el escape de la membrana. Estos líquidos o resinas están basados sobre todo en dos componentes, ya sean de acrílico o de poliuretano. El trabajo de inyección, es una tarea muy difícil, y deberá ser ejecutada por personal experto. La resina de inyección deberá ser presionada por los tubos de inyección entre la membrana, dentro del hormigón. Muy importante es la mezcla de la 2 resina ya que como componente, el liquido debe quedarse bastante tiempo para poder extenderse sobre la superficie entera de la compartimentación en uno de sus lados, en el lado contrario tiene que endurecerse rápidamente para no ser evacuado por el agua de infiltración.

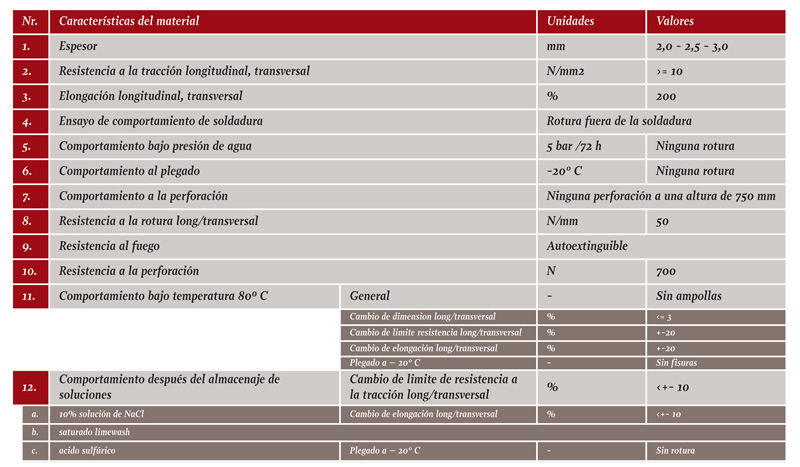

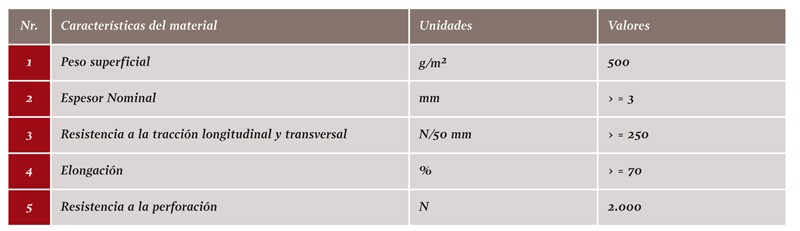

Especificación del geotextil

Especificación para la membrana de PVC-P