Geonovatek soluciona un hundimiento en una nave industrial

En algunas ocasiones una empresa empieza a detectar ciertos problemas en su producción y le cuesta mucho averiguar cuál es la causa. En este caso de éxito ocurrió algo parecido, ya que el hundimiento del suelo de la nave industrial era el motivo por el que las máquinas de una imprenta se desajustaban más de la cuenta, provocando un retraso en la producción, además de gastos añadidos derivados de la necesidad de recalibrar la maquinaria con mayor frecuencia.

En la provincia de Barcelona, en un polígono industrial, el peso de la bancada de la maquinaria de impresión, de 30 x 7 m, estaba provocando el hundimiento del suelo a un ritmo de 1 mm al año. La maquinaria apoya directamente sobre la solera de la nave industrial, de entre 15 y 30 cm de espesor.

La imprenta contaba con un estudio geotécnico que revelaba tres niveles; un primer nivel con rellenos hasta una profundidad de 0,40 m; un segundo nivel con limos arenosos y arenas limosas húmedas y blandas hasta una profundidad de 1,30 y 1,70 m; y un tercer nivel de arenas graníticas con algunas gravas de pizarras hasta una profundidad superior a los 6 m.

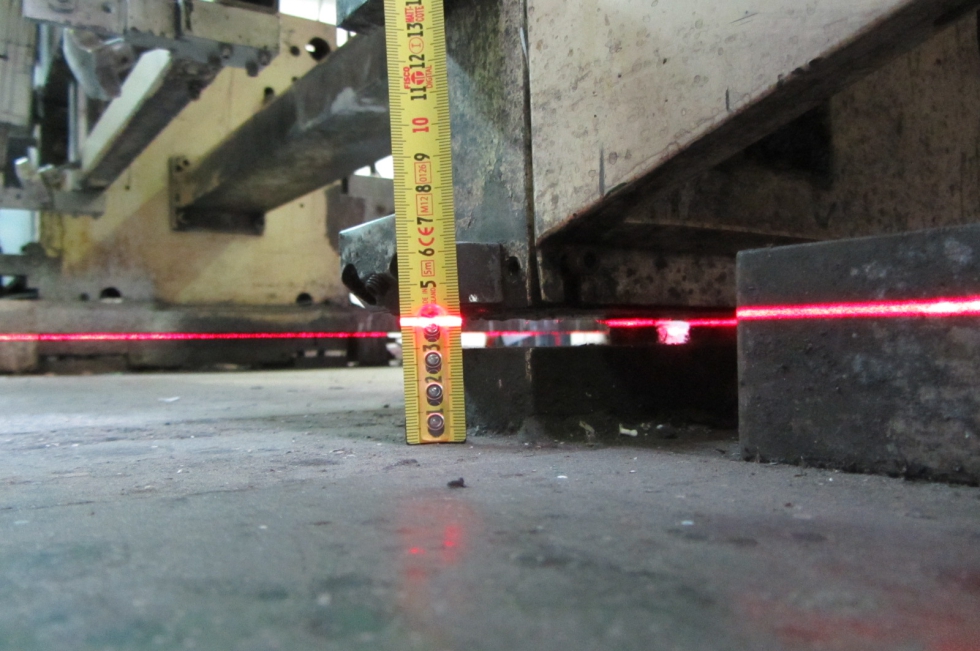

Una vez realizadas mediciones exactas con láser, se definió la zona de hundimiento y se determinó la dimensión de la intervención: 137 m2 de inyecciones simples y 80 m2 de inyecciones dobles.

Para solucionar el problema, Geonovatek llevó a cabo la consolidación del terreno sobre el que se apoya la solera, anteriormente descrita, en tan solo dos días, confirmándose esta opción como la solución técnica más rápida. Se planteó mediante el uso de resina expansiva HDR300 estática para poder alcanzar los siguientes objetivos:

- Consolidación e incremento de la capacidad portante del terreno bajo la cimentación.

- Formación de un estrato resistente y competente en la base de la cimentación.

- Regenerado de la superficie de contacto entre el terreno y la cimentación con el objetivo de redistribuir las cargas de manera uniforme.

- Relleno de los huecos y microvacíos que pudieran existir.

- Elevación de al menos un milímetro de la estructura.

La ejecución del trabajo comienza con la realización de una serie de perforaciones de 26 mm de diámetro, que atraviesan la solera y penetran en el terreno. La distancia entre cada perforación puede variar entre 1 y 2 m, según las necesidades de la obra. Por cada una de dichas perforaciones se introducen unos tubos, a través de los cuales se realizan las inyecciones. Para ello se inyecta la resina expansiva hasta consolidar el terreno, lo que se consigue cuando la solera se eleve al menos 1 mm, tras el relleno de los huecos y la mejora de la densidad del terreno. La operación produce la elevación de la estructura, controlada en todo momento mediante sensores láser, colocados en los paramentos verticales.