“Cada vez más los clientes ven la instrumentación como una inversión y no como un coste”

Entrevista a Vanesa Muñoz, responsable del departamento de Proyectos de VEGA Instrumentos

Nerea Gorriti

12/11/2018El departamento de Proyectos de VEGA Instrumentos es uno de los más antiguos de la filial de la firma alemana. Es también una de las subsidiarias que más proyectos desarrolla en toda la red que VEGA Grieshaber KG tiene en Europa. Ese bagaje la convierte en el mejor testimonio sobre cómo ha evolucionado la tecnología en el campo de la medición de nivel y presión hasta hoy, dejando de lado tecnologías utilizadas durante décadas para dar paso a precisas e innovadoras técnicas. Esta evolución tecnológica es también la que ha redefinido los proyectos o la relación entre cliente y proveedor. Vanesa Muñoz, al frente de este dinámico departamento señala cómo fueron los inicios y desvela el secreto de éxito de la multinacional, que fundamenta su filosofía en las relaciones duraderas con sus clientes.

Las variables que deben medirse en una planta de producción, hacen que la tecnología para la medida y detección de nivel y medición de presión sea muy exigente, ya sea por la dureza del medio donde se instala, por la agresividad del producto a medir o bien la muy baja tolerancia a fallos que se le permite. Por tanto, es importante que la tecnología de medición utilizada para controlar y supervisar los procesos sea lo más clara e intuitiva posible.

En este contexto, VEGA se ha marcado el objetivo de desarrollar una innovadora tecnología de medición que sea fácil de instalar y operar, ofreciendo la máxima seguridad y fiabilidad. Acompañan además al producto en toda su vida útil, y tienen a su cliente en el centro de su negocio.

De Izq a derecha: Adrián Garcia, Vanesa Muñoz y Jessica Smith.

¿Cuál ha sido su trayectoria profesional hasta llegar al departamento de proyectos en VEGA?

Soy Ingeniera de Telecomunicaciones especializada en Sistemas Electrónicos. Empecé en el departamento de Reparaciones, llevaba a cabo puestas en marcha y también me encargaba de la preventa del día a día.

Tras dos años de dedicación, me ofrecieron la oportunidad de formar parte del Departamento de Proyectos y hacerlo crecer junto a Antonio Soria, comercial de la zona Centro. Lo acepté como un reto y paso a paso hemos ido organizándolo, estructurándolo y haciéndolo evolucionar.

Los primeros pasos del departamento estaban dirigidos a la industria petroquímica. Hoy realizamos proyectos para la sectores navales, suministro de agua, industria primaria, tratamiento de residuos, industria química, petroquímica, energía, alimentación y farmacia, además de ingenierías que trabajan tanto para ámbito nacional como internacional.

Actualmente usted vertebra el departamento de proyectos ¿quién lo integra y cómo funciona?

El departamento lo iniciamos dos personas, Antonio Soria y yo. Actualmente somos cuatro personas las que trabajamos en el departamento, además de otros colaboradores. Aparte del personal de administración que participa, porque las formas de pago y los contratos que se realizan en los proyectos implican una gran complejidad a la hora de presentar una oferta. Es decir, no solo integramos el equipo ingenieros con formación técnica; debemos tener formación a todos los niveles: comercial técnica, administrativa, logística, aduanas…

Contamos con un equipo de ingenieros experimentados tanto en procesos como en aplicaciones especiales o clientes EPC, gestionando los presupuestos, pedidos y documentación técnica así como pruebas adicionales.

¿Cómo sería un proyecto que gestionan desde su departamento?

Nuestros comerciales están en contacto continuo con las ingenierías, las cuales les transmiten los requerimientos de los proyectos que están desarrollando y nos envían hojas de datos con especificaciones muy concretas, es decir, características que deben cumplirse a rajatabla: los instrumentos, las certificaciones… son proyectos a la carta.

Además de la complejidad técnica, debemos estudiar la complejidad del proyecto en sí. Por ejemplo saber en qué parte del mundo se va a implementar y por tanto, qué normativas debe cumplir. En base a esas especificaciones técnicas elaboramos una oferta, no solo de la parte técnica sino que ofrecemos asesoramiento previo, ya que en ocasiones y a pesar de los requisitos que solicitan, no siempre es posible llevar el proyecto a cabo. Suele preceder un trabajo de dos semanas aproximadamente, dependiendo del tipo de oferta, para además de cumplir con los requisitos técnicos, también con las necesidades de embalaje, de envíos y otros aspectos.

En esta década al frente del departamento, ¿cómo sido la evolución tecnológica del mercado?

Cuando comenzamos a desarrollar proyectos, proyectos VEGA ya contaba con radares sin contacto y microonda guiada de muy altas prestaciones, pero el usuario final estaba muy habituado a otras tecnologías más “clásicas”. Con el paso de los años la industria ha ido evolucionando hacia la utilización de instrumentación con tecnologías más dinámicas que aportan ventajas funcionales y de mantenimiento, cómo los diagnósticos y memoria avanzados en los puntos de medida.

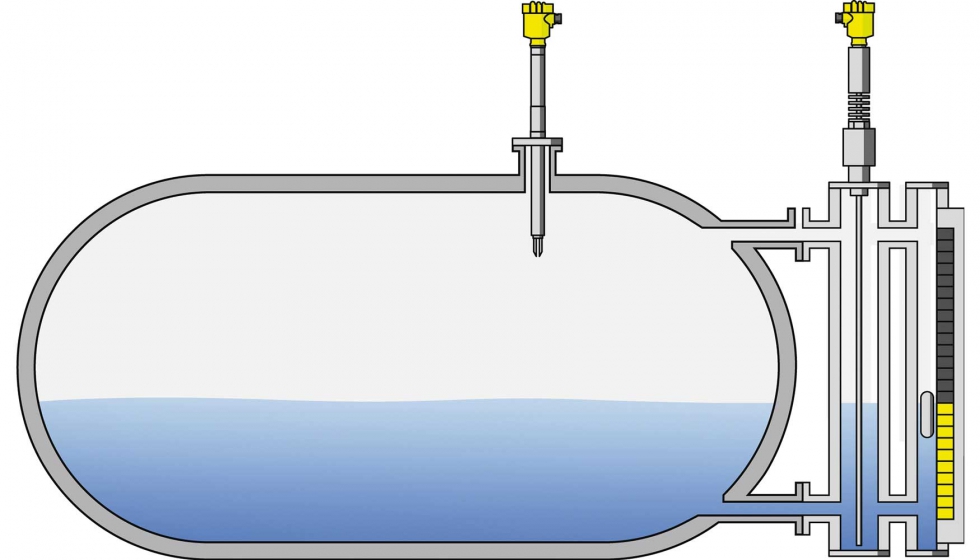

Aparte del radar sin contacto, con el tiempo, se ha introducido el radar por microondas guiado, una tecnología que ya existía, pero que ha ido ganando terreno. En el sector de Oil & Gas es en el que más ha evolucionado. Se han ido sustituyendo otras tecnologías como pueden ser la presión diferencial, los instrumentos magnéticos y otro tipo de instrumentación.

¿Cuáles son las tendencias de futuro?

VEGA ha apostado mucho por el radar sin contacto de 80 GHz. Parece que la alta frecuencia será el futuro, porque a la hora de medir es lo que mejor funciona, tanto si hablamos de depósitos grandes como pequeños donde se presentan muchos problemas con las partes metálicas, con los agitadores u otros artículos más complejos. Es el tipo de tecnología ideal.

Considero que poco a poco las tecnologías se irán unificando y se utilizará cada vez más el radar sin contacto. Llegará un momento en el que la utilización de sensores por ultrasonidos será residual.

¿Cómo ha sido la evolución de la tecnología radar?

Existía una problemática con los primeros radar si contacto. Como abrían mucho el haz de la señal, encontraban todo lo que había alrededor. Cosa que se ha solventado con la entrada de los 80 GHz.

El radar no tiene contacto con el producto, por lo que no se verá afectado por el desgaste ni por otros factores. Es el que más vida útil ofrece. Otros radares de onda guiada, por ejemplo, al estar en contacto con el producto, requieren mantenimiento o limpieza, lo que supone una parada y la consecuente pérdida de dinero.

¿Es la certificación un proceso crítico?

Cada día recibimos una o dos modificaciones nuevas sobre una documentación, nuevas certificaciones para un instrumento… Es un proceso complejo porque un instrumento puede tener una certificación hoy, pero mañana puede cambiar. Por poner un ejemplo, hace dos años para un proyecto en Arabia Saudí se exigía una serie de certificaciones, mientras que el pasado año para el mismo cliente y el mismo proyecto nos exigían tres certificaciones adicionales. En dos años, hemos aumentado en cinco certificaciones el proyecto inicial sin modificar el instrumento.

¿Cómo es su relación con la matriz en Alemania?

Tenemos un contacto directo y constante, algo que no en todas las empresas se da. Es una gran suerte tener una persona en la central que prácticamente se encarga de nuestro país. Contamos además con un departamento de calidad que se dedica a buscar si nos pueden hacer las certificaciones adicionales. Incluso si es algo complicado y necesario, nos sentamos con la persona responsable, hablamos con el departamento de calidad, el responsable de producto, o cualquier implicado. Para mí es esencial porque debo dar una respuesta rápida, algo que me consta, no sucede en otras empresas.

¿Qué lugar ocupa la filial de España en Europa?

En cuanto a proyectos, es uno de los más representativos, fuimos uno de los pioneros. Además en España hay ingenierías muy importantes, de reconocimiento internacional. Por ejemplo, mientras en España tenemos 25 proyectos abiertos a la vez, otras filiales tienen tres o cuatro. Estoy muy orgullosa del departamento de Proyectos. A pesar de todas las complejidades y retos a las que nos enfrentamos, funciona muy bien.

¿En qué sectores tienen más proyectos?

Las principales industrias son el Oil & Gas y la química, pero los últimos años trabajamos en proyectos en el sector del agua (depuradoras, desaladoras), así como la industria naval. También tiene un peso importante el sector termosolar tanto en España como en el extranjero, y los proyectos de ciclos combinados.

¿Qué son ciclos combinados?

Una central de ciclo combinado es una central eléctrica en la que la energía térmica del combustible se transforma en electricidad mediante dos ciclos termodinámicos.

En primer lugar, se quema gas natural en una cámara de combustión y se hace pasar por una turbina de gas conectada a un alternador. Los gases calientes se aprovechan para calentar agua y convertirla en vapor. Éste se hace pasar por una segunda turbina conectada a otro alternador, de forma que ambos generan energía eléctrica.

Destaque algún proyecto que hayan desarrollado con éxito.

Quizá uno de los proyectos que más me marcó por ser uno de los primeros de los que me encargué, fue uno dirigido a Emiratos Árabes. Para nosotros en aquel entonces fue el de mayor complejidad porque hasta entonces no habíamos llevado a cabo un proyecto que requiriese tanta movilidad en todo: logística, embalaje, documentación…

En otro proyecto tuvimos que montar las cajas y hacer el marcaje de ellas en ruso, dibujando a mano el alfabeto cirílico, enviando a fabricar placas con los caracteres específicos. Después, en aduana nos pararon la mercancía. Todo fue muy complejo y lo tengo grabado a fuego por las dificultades que comportó.

Desde el punto de vista técnico, ¿Cuál el valor añadido de VEGA?

Para mí, nuestro valor añadido es la calidez que damos al cliente. La cercanía supone tanto o más que el asesoramiento técnico. El cliente sabe que estamos ahí, que ante cualquier problema o duda, VEGA puede ayudarle. Tanto en preventa como postventa me he encontrado con proyectos que antes de obtener las especificaciones, el cliente me llamaba solicitando ayuda para avanzar. Les damos soluciones de forma rápida y eficaz, y eso es algo que el cliente valora mucho. Es un orgullo porque sabes que el cliente te tiene en cuenta.

Por otro lado, el funcionamiento de VEGA también es algo que nos destaca por encima de otros proveedores. Nuestra coordinación a nivel internacional, sin duda es otro valor añadido.

¿Dan soluciones en menos de 24 horas?

Desde VEGA Instrumentos atendemos las solicitudes de nuestros clientes del día a día, enviando propuestas técnicas y estudios u ofertas en un plazo no superior a 24/48 horas. Con la recepción de pedido generamos órdenes de trabajo que son cargadas en el sistema de producción de forma directa. Nuestra fábrica central tiene capacidad para producir cerca de 2.000 instrumentos por día, y así garantizamos que el 80% de nuestro catálogo es fabricado en cinco días laborables.

Nunca cerramos por vacaciones y estamos totalmente orientados a una producción flexible para garantizar un alto cumplimiento en los plazos de entrega. Nuestros clientes reciben en un plazo no superior a 48 horas una confirmación de pedido con todos los detalles, que le permite comprobar plazo garantizado de fabricación como de entrega. Nuestro departamento postventa cuenta con expertos ingenieros que atienden las solicitudes de asistencia técnica de nuestros clientes de forma presencial o remota, y garantizamos una reparación en un plazo entre 24 horas y no superior a 10 días laborables desde su recepción.

¿Qué papel juega la investigación y el desarrollo en la empresa?

Es el departamento con más personal. Eso nos ha permitido ser pioneros en muchos productos. Por ejemplo, fuimos los primeros en lanzar la tecnología de radar 80 GHz para líquidos o las tecnologías plics con Bluetooth que, a 25 metros permiten ajustar el sensor sin cables ya sea con PC, un smartphone o una tablet. Soluciones que en plantas de gran tamaño aportan mucha seguridad.

¿Qué es el concepto de fabricación plics?

En el año 2003, VEGA diseñó un revolucionario concepto de fabricación que denominó plics. La idea es muy sencilla: tras recibir el pedido, cada equipo de medición se fabrica con componentes sueltos prefabricados. Este principio de construcción modular permite una flexibilidad completa en la elección de las distintas características de los sensores. Se obtienen equipos hechos a medida fáciles de usar en un tiempo récord y lo mejor de todo: estos equipos son más económicos en todos los sentidos, y más si tenemos en cuenta todo su ciclo de vida.

Cada equipo de la serie plics® se compone de cinco módulos: mediante una conexión a proceso, se conecta un sensor con una carcasa de plástico, aluminio o acero inoxidable. Dentro se encuentra el corazón del equipo, un módulo electrónico programado individualmente.

El cabezal siempre es el mismo módulo de visualización y configuración. De este modo, cualquiera que haya configurado una vez un equipo de medición plics® puede configurar cualquier otro equipo con el mismo sistema.

También han lanzado otras novedades pioneras...

Sí, por ejemplo, los transmisores de presión con celda de medición cerámica Certec®, patentados por VEGA. Es una celda que revolucionó la medición en papeleras y en aplicaciones con medios agresivos o abrasivos, porque permitió la medición a largo plazo en muchas aplicaciones donde antes no se podía.

Otra de las innovaciones de VEGA es el interruptor para líquidos de horquilla vibratoria VEGASWING 66 que puede trabajar en altas presiones, útil en aplicaciones ciogénicas desde -196 ºC o en aplicaciones de alta temperatura hasta 450 ºC.

No es solo invertir en una tecnología nueva sino en todo lo necesario para ofrecer soluciones donde hasta ahora no se llegaba. Por eso nuestro departamento de I+D es el más importante y donde más dinero invierte VEGA.

VEGA apuesta firmemente por la formación, ¿en que consiste el programa formativo y a quién va dirigido?

VEGA ofrece programas de formación, impartidos en modernas instalaciones y basados en casos prácticos, que garantizan a nuestros alumnos la posibilidad de elegir la solución más adecuada para cada aplicación y configurar y poner en servicio los instrumentos de forma segura.

Desde el inicio del programa, hemos formado a más de 190 profesionales, en su mayoría ingenieros y técnicos de mantenimiento e instrumentistas. Para garantizar un alto nivel de calidad y que nuestros alumnos vean cumplidas sus expectativas, evaluamos su nivel de satisfacción, así como el cumplimiento de sus expectativas, alcanzando niveles de satisfacción cercanos al 95%.

VEGAPULS 64 para líquidos

Para la última generación de sensores radar, la condensación no es un problema. El VEGAPULS 64 detecta con precisión los niveles de líquidos sin verse afectado por condensación en la antena. Cuenta con la antena más pequeña y con la mayor focalización del mercado. El único en su clase.

El sistema de antena del VEGAPULS 64 está encapsulado con PTFE o PEEK, por lo que no hay ninguna cavidad en la que se pueda acumular el producto; además el acabado superficial está pensado para evitar las adherencias. Pero incluso con adherencias los algoritmos especiales del software filtran las interferencias producidas por dichas adherencias en el sistema de antena y gracias al elevado rango dinámico del sensor, se compensa una gran parte de la señal atenuada por las adherencias del producto. De este modo, el sensor puede medir el nivel de forma fiable incluso con suciedad y adherencias.

Ventajas

- Elevada fiabilidad de medición, incluso con adherencias del producto durante el funcionamiento

- Medición independiente de la formación de condensados y rápida disponibilidad después de los ciclos de limpieza

- La medición sin contacto permite un funcionamiento sin mantenimiento

VEGAPULS 69 para sólidos

Incluso con mucho polvo, El VEGAPULS 69 para la medición de nivel en sólidos proporciona unas lecturas precisas: no le afecta el polvo en suspensión dentro del silo ni las adherencias en su antena. El sensor radar ofrece también una perfecta focalización a 80 GHz.

El VEGAPULS 69 funciona con una frecuencia de emisión a 80 GHz y un tamaño de antena de 75 mm. De este modo se consigue un ángulo de abertura de tan solo 4º, lo que supone una medición más segura y fiable. El haz focalizado a 80 GHz evita los elementos internos y las adherencias en la pared del depósito.

Ventajas

- Puesta en marcha mucho más fácil y cómoda gracias a la mejor focalización

- Una mejor focalización implica una mayor fiabilidad en la medición en todo el rango.

VEGA Instrumentos en España

VEGA Instrumentos fue fundada en el año 2004 para atender la creciente demanda de tecnología para la medición de nivel y presión que requería el mercado español. La oficina principal se instaló en el Parc Tecnològic del Vallès (Barcelona). La plantilla se formó con profesionales altamente cualificados que dan soporte al usuario final.