La firma se rodeó de empresas colaboradoras en una jornada de puertas abiertas

La filial de Arburg en Barcelona se centra en el concepto Industria 4.0

El pasado 18 de mayo, la filial de Arburg de la localidad de Montcada i Reixac en Barcelona volvió a abrir sus puertas para celebrar, junto a otras empresas colaboradoras, una jornada centrada en la Industria 4.0. Además de conferencias en las que los más de cien asistentes conocieron aspectos como la utilización del ordenador de gestión Arburg como módulo integrante del concepto de Industria 4.0, también pudieron ver dos inyectoras en funcionamiento; dos Allrounders en su versión hidráulica y eléctrica que demostraron el valor de los procesos de producción en la fábrica inteligente.

Martin Cayre, gerente de Arburg, S.A., dio la bienvenida a los asistentes y explicó cómo a lo largo de la jornada darían “ejemplos para aclarar un concepto tan abstracto como es la Industria 4.0”. Para hacerlo, la firma contó con otras firmas alineadas con el concepto de fabricación inteligente.

Martin Cayre, gerente de Arburg, S.A, da la bienvenida a los asistentes.

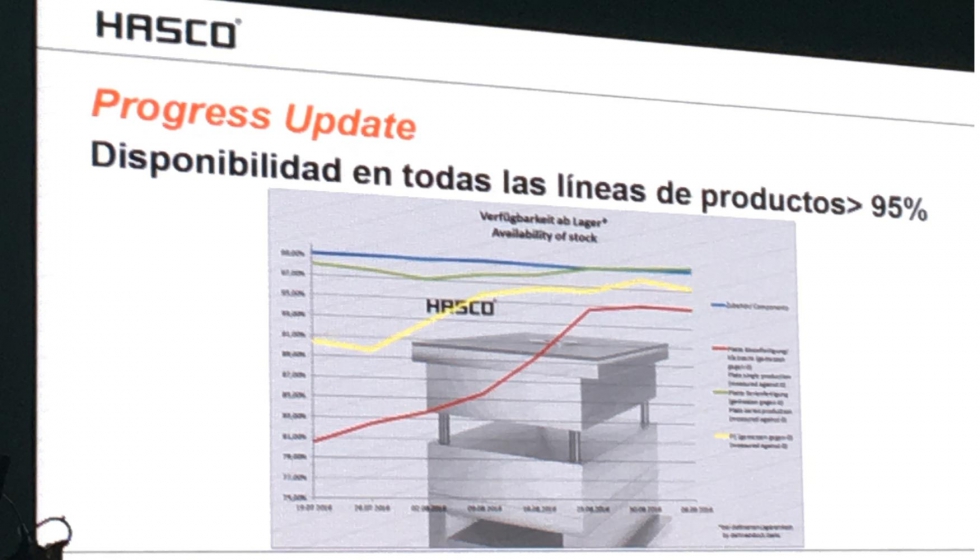

Así, Daniel Vizuete, gerente de Hasco Ibérica basó su intervención ‘Hasco 4.0. Up-to-date’ en las soluciones que ofrece la firma alemana para la transformación de plásticos. “El ingenio es nuestro origen y nuestro futuro. Nuevos productos, servicios y formas de comunicación son los puntos clave de nuestro éxito”, indicó. Informó a los asistentes de las numerosas mejoras emprendidas para optimizar sus procesos y sobre todo, el servicio al cliente en cuanto a calidad de producto, servicio postventa, experiencia en su nueva web y plazos de entrega.

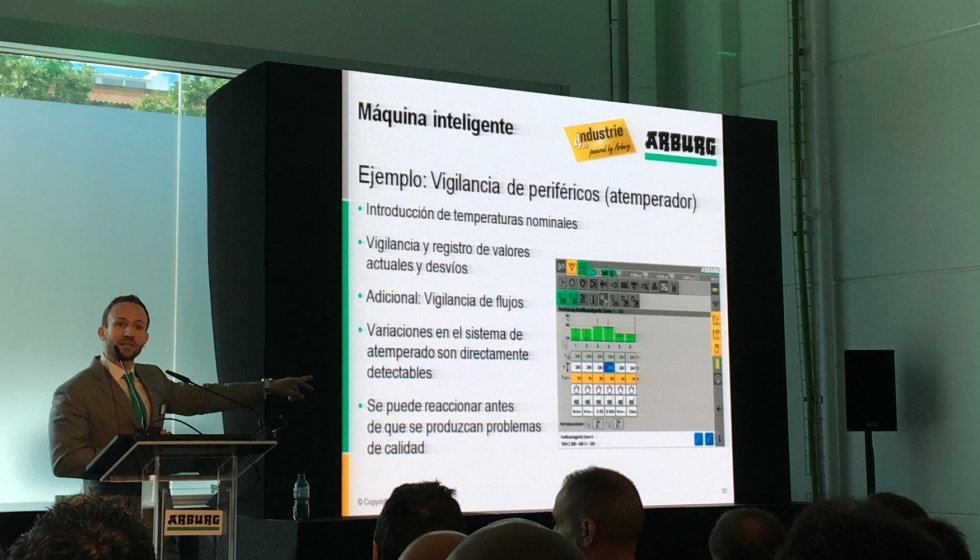

Martin Harringer, director técnico de Arburg S.A, desgranó el concepto Industria 4.0 en el mundo de la inyección. Su intervención se basó en los cambios que se han dado en el mercado en los últimos años en cuanto a necesidades, a la demanda de productos fabricados cada vez más a medida de los clientes, a ciclos de vida de producto más cortos, productos personalizados y a un claro y creciente aumento del número de variantes. En definitiva, a la tendencia a producir series más pequeñas de forma más eficiente. Puso varios ejemplos. La máquina inteligente con un conjunto de célula de fabricación, de sistemas de asistencia, vigilancia de periféricos y vigilancia de señales de proceso.

Además, como ejemplo, habló del producto inteligente: la etiqueta de equipaje que demuestra cómo es posible la producción rentable con automatización flexible en tamaño de lote 1. Para la personalización del producto, como se pudo ver en la pasada edición de la K o en los Días Tecnológicos de Lossburg, fabricado en serie se puede combinar el moldeo por inyección, la fabricación aditiva industrial y la automatización. Los datos de proceso se registran y archivan mediante el ordenador de gestión Arburg (ALS).

Asimismo, dio a conocer casos prácticos de conexión en red, con la gestión de la producción ALS que permite una interconexión eficiente, planificación detallada de pedidos, registro y almacenamiento online de datos de producción (trazabilidad), documentación de lote y visualización de necesidades de energía /necesidades de energía por pedido /por 1.000 piezas. Los nuevos módulos ALS permiten visualizar la energía e interface de la alimentación de material. Además enumeró otros ejemplos como la gestión de la materia prima (Koch), atemperación de molde (Gammaflux, en fase de prototipo) y el Arburg Remote Service, que permite ver el estado actual de la máquina en directo.

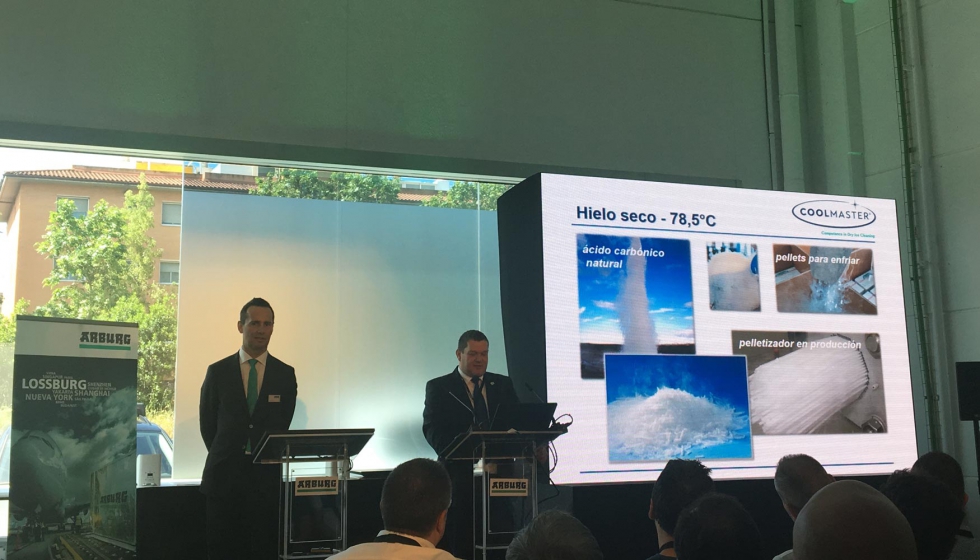

Holger Weisser de Hago International mostró un nuevo sistema de limpieza de hielo seco Coolmaster. “La irradiación de hielo seco es similar a la irradiación con arena. En este caso, los pellets de hielo seco se utilizan como medio. Estos se aceleran a extrema velocidad en un dispositivo y con ayuda de una pistola y una boquilla se irradian sobre el objeto que debe limpiarse. Como resultado de las mini explosiones y el shock de temperatura se sueltan las partículas sucias de la superficie”, indicó.

Es una limpieza que no deja huellas (ni humedad ni residuos), es efectiva, segura (la irradiación de hielo seco no conduce lesiones, por lo que las superficies de motores, gabinetes eléctricos y otros bajo tensión también pueden limpiarse) y cuidadosa con el medioambiente ya que no hay que añadir productos químicos, no es venenoso, ni inflamable, no tiene sabor y es inodoro.

Pedro Basoreiro de Gura Engineering basó su presentación en la' Industria 4.0 Servicio de Atención al cliente avanzado', mientras que Knud Clausen, de Eco Solutions Gmbh, habló a los presentes sobre el 'control de energía en el contexto de la Industria 4.0' y presentó los sensores Sens3 de Econ para controlar el consumo de energía de las inyectoras. Como ejemplo, las inyectoras Aburg de la jornada incluían las soluciones de Econ.

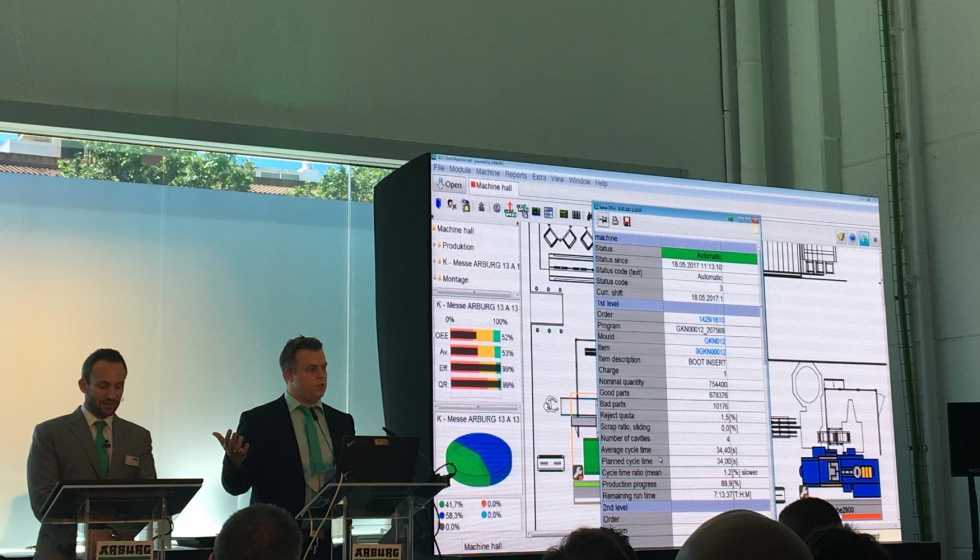

Por su parte, Markus Leonberger de Arburg GmbH llevó a cabo una demostración práctica de trazabilidad de la producción mediante un sistema de ordenador de gestión ALS.

Basada en el ordenador de gestión Arburg como base para la Industria 4.0. Durante la ponencia dio a conocer cómo utilizar el ordenador de gestión de Arburg como módulo de Industria 4.0 para una producción de piezas rentable. Con sus Manufacturing Execution Systems (MES), se puede interconectar toda la producción de acuerdo con Industria 4.0 y obtener la máxima transparencia. Gracias a una planificación y control selectivos, se puede aumentar la calidad del producto y reduzca los tiempos de parada. Para esto, su ordenador modular de gestión Arburg se orienta a cada necesidad y puede ampliarse de acuerdo con su producción. En todo momento es posible obtener cifras relativas a pedidos, turnos y calidad de la producción.

El aprovechamiento óptimo de la capacidad disponible gracias a la fiabilidad de los datos obtenidos permite un cumplimiento máximo de los plazos de entrega. De este modo, es posible detectar fácilmente potenciales de mejora con los que optimizar selectivamente su proceso de producción. Se llevó a cabo una demostración práctica de la trazabilidad de la producción en sus máquinas de inyección.

Las máquinas en funcionamiento

Los visitantes pudieron ver funcionando dos inyectoras conectadas conectadas al sistema ALS de Arburg. Arburg puso en funcionamiento una inyectora Allrounder 470 C Golden Edition hidráulica que fabricó cuadros eléctricos, de 153 gramos de peso, de la empresa Famatel en ABS en un molde de una cavidad. El tiempo de ciclo era de 45 segundos.

Además pudo verse una máquina eléctrica, modelo Allrounder 470 E Golden Electric con una fuerza de cierre de 1.000 kN, fabricando rascadores de hielo de 47 gramos en un molde de Hasco de 1 cavidad, en material PC/ABS Bayblend T65XF de Covestro y un ciclo de 25 segundos. La celda incluía un sistema intercambiador de cajas y un sistema de robot Multilift Select tomaba las piezas moldeadas por inyección y las depositaba en una cinta transportadora.

Hasco Ibérica ha emprendido numerosas inversiones para optimizar su producción y el servicio al cliente. Así, durante los últimos meses, ha ampliado su capacidad de fresado, de personal y maquinaria, optimizado la sección de rectificado y su capacidad e implementado sistemas de gestión, 5S y lean manufacturing. También han configurado una célula de producción para placas de pequeñas dimensiones y han ampliado el sistema de vehículo automático, AGV.

En esa línea, Hasco ha aumentado el sistema de producción flexible con nuevas fresadoras conectadas a la línea de producción y el sistema de palets mecanizados está ahora totalmente automatizado, lo que les permite ofrecer más capacidad y tiempos de entrega de más cortos. Asimismo han ampliado la producción bajo plano y realizado una nueva inversión en stock de aceros de alta calidad, procedentes de Europa.

Según Daniel Vizuete, su gerente, además de mejoras en la producción también han emprendido avances basados en el cliente que les permite que el 90% de toda esas consultas se respondan en menos de 4 horas, que exista un tiempo mínimo de respuesta también para placas especiales y haya una disposición de precio individualizado para placas especiales de 24/7 en el portal de Hasco. El rendimiento de las entregas también se ha mejorado en los últimos dos años, optimizando los parámetros de disposición y permitiendo una disponibilidad de las placas y componentes estándar hasta el 99%. Las entregas para todos los clientes en Europa, Suiza y Turquía no tienen ningún coste para sus clientes, las condiciones de entrega han sido simplificadas y actualizadas, el proceso de pedidos sea agilizado y los tiempos de transporte reducidos.

El portal de Hasco, lanzado en abril de 2016 que también forma parte de ese proceso de mejora de Hasco, que cuenta con nueve mil nuevos usuarios registrados, 750.000 sesiones web y 15.000 pedidos realizados y ejecutados.

También ha lanzado nuevos productos como la nueva placa P1, ha ampliado su gama de productos con 800 nuevos elementos para dimensiones más grandes: sistema de guiado Ø 52 mm, un nuevo cáncamo de carga Z715, pomo de elevación Z725, casquillo colada mecanizable Z530, placas de presión redondas Z555, placas de presión rectangulares Z556, placas de presión rectangulares, ranuradas, placa de identificación personalizada A6500 y la nueva gama de boquillas H6000.

“Desde el concepto inicial hasta la finalización del proceso, ofrecemos la forma más fácil de fabricar moldes y que estos ofrezcan un alto rendimiento”, indica.

Novedades de Hasco.