Con CTX beta 450 TC, DMG MORI establece nuevos estándares en la integración de procesos

El mecanizado completo por 6 caras en centros de torneado y fresado de la serie CTX beta TC es una tradición en DMG MORI desde hace muchos años. La nueva CTX beta 450 TC continúa de forma impresionante esta historia de éxitos. La facilidad de manejo, la eficiencia, la integración de tecnologías y procesos, así como las posibilidades de automatización han sido los puntos centrales del desarrollo. Esto convierte al nuevo centro de torneado y fresado en un ejemplo perfecto de la Transformación del Mecanizado (MX) y sus cuatro pilares de Integración de Procesos, Automatización, Transformación Digital (DX) y Transformación Verde (GX).

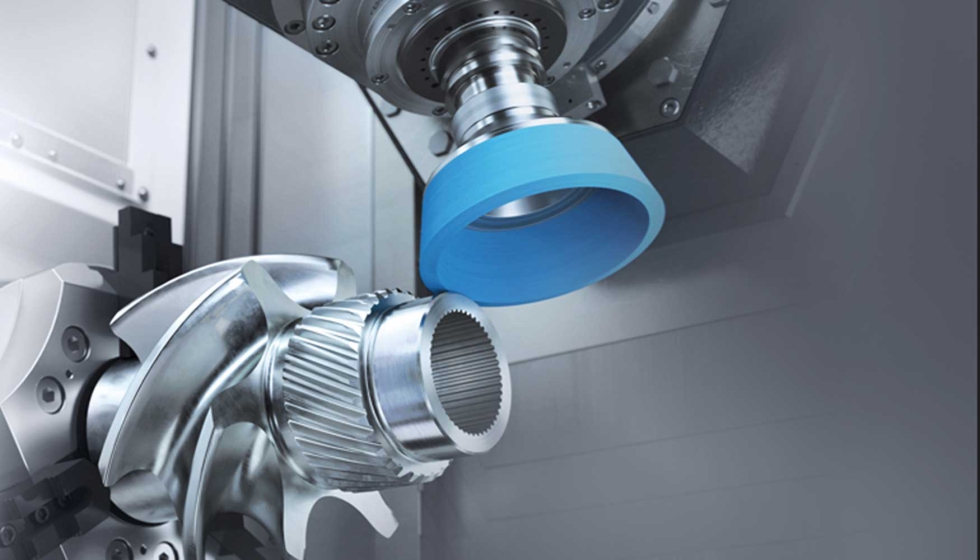

Con el centro CTX beta 450 TC, DMG MORI está dando forma al futuro de la fabricación. El fresado simultáneo en 5 ejes, el mecanizado completo en 6 caras con husillo principal y contrahusillo, y la integración del rectificado, el tallado de engranajes y la medición garantizan la máxima productividad y tecnología en la pieza.

Con una superficie de tan sólo 10 m², el CTX beta 450 TC marca la nueva entrada en la serie de centros de torneado y fresado de alta tecnología de DMG MORI. El área de trabajo ofrece espacio para piezas con diámetros de hasta ø 500 mm y longitudes de hasta 1.100 mm. La capacidad de barra es de ø 76 mm u opcionalmente de ø 102 mm. El corazón del nuevo modelo vuelve a ser el husillo de torneado y fresado compactMASTER con una velocidad de 15.000 rpm de serie y 20.000 rpm como opción. La velocidad de los husillos principal y contrahusillo es de un máximo de 5.000 rpm o un par de hasta 720 Nm.

Mayor precisión gracias a la integración de procesos

El equipamiento de la CTX beta 450 TC garantiza un mecanizado altamente flexible y productivo de piezas complejas. Por un lado, esto se debe a la probada combinación de torneado y fresado en un mismo espacio de trabajo. Por otro lado, la integración de otras tecnologías y procesos, para los que antes se requerían máquinas especiales, establece nuevos estándares en términos de eficiencia. Por ejemplo, ahora también se pueden rectificar o estriar componentes sofisticados para la tecnología de accionamiento, en una misma configuración. El resultado son tiempos de producción más cortos y una mayor calidad de los componentes, añade Harry Junger, director general de GILDEMEISTER Drehmaschinen: “Porque pueden alcanzarse precisiones significativamente mayores sin operaciones manuales de reapriete y con una medición fiable durante el proceso”.

Automatización completa para una producción con poca mano de obra

Para DMG MORI, la optimización del proceso de principio a fin incluye el tema de la automatización. La CTX beta 450 TC ofrece opcionalmente un cargador de pórtico integrado que puede manipular simultáneamente dos componentes de hasta 15 kg de peso. El almacén de herramientas puede cargarse en paralelo con el tiempo de mecanizado, de modo que pueden añadirse herramientas en cualquier momento, de forma segura para el proceso gracias a un sistema integrado de identificación de herramientas. El almacén puede albergar hasta 200 herramientas (60 de serie), lo que permite una producción especialmente variada. Además, la CTX beta 450 TC dispone de soluciones de automatización universales y flexibles, como el sistema de automatización robótica Robo2Go Turning, de manejo intuitivo y eficacia probada.

Programación de taller en 3D: Apoyo en la programación orientada al taller

Las potentes funciones y los procesos integrados aumentan la eficiencia del

CTX beta 450 TC, al igual que el equipamiento de software. El control SINUMERIK ONE más rápido, los flujos de trabajo basados en aplicaciones con OP Workbench y la programación 3D Shopfloor apoyan los procesos relacionados con la preparación del trabajo y la programación orientada al taller. Desempeña un papel fundamental, especialmente en las medianas empresas. 3D Shopfloor Programming, un desarrollo conjunto de DMG MORI y SIEMENS, utiliza los modelos 3D del componente que se va a fabricar del departamento de diseño y crea un programa NC en gran medida automáticamente sobre la base de los datos subyacentes. El reconocimiento automático de características acelera la programación hasta en un 80%, liberando tiempo para otras actividades relacionadas con la fabricación.

Con un menor consumo de energía para una mayor eficiencia

Otra contribución al aumento de la eficiencia es la reducción de casi un 30% del consumo de energía en comparación con una máquina de referencia de diseño similar. La máquina CTX beta 450 TC recupera la energía de frenado e incorpora iluminación LED. A esto hay que añadir bombas hidráulicas y de refrigerante controladas por frecuencia y una minimización de las necesidades de aire comprimido. El control y la supervisión inteligentes de la máquina mediante la gestión eficiente de la energía con la desconexión automática avanzada, la desconexión del aire de sellado y la supervisión de la energía completan las medidas para aumentar la eficiencia.