La selección de la boquilla adecuada, mantenida correctamente, puede mejorar el rendimiento, reducir el tiempo de inactividad y aumentar la producción

Secado por pulverización, el secreto está en la boquilla... todo el proceso depende de ella

Héctor Pérez Sánchez, ingeniero de ventas , división Industria de Lechler

05/09/2023La mayoría de plantas modernas de secado por atomización utilizan una boquilla de alta presión para inyectar líquido en la cámara de secado, podríamos preguntarnos el por qué, ¿qué importancia tiene esa boquilla?

- Tenga siempre un juego completo de boquillas limpias, montadas y listas para funcionar en el secador. Si están unidas a un juego de lanzas de repuesto, mucho mejor. No hay nada más costoso que tener un problema a mitad de la producción, o justo antes de la puesta en marcha, y tener que retirar una lanza o boquilla del proceso sin disponer de una de repuesto. Esto también ayuda a reducir los tiempos de limpieza y puesta en marcha.

- Cuando se realice una operación de limpieza CIP (Cleaning in place) con las boquillas in situ, considere sustituir el cuerpo de la boquilla y las piezas por un cabezal adaptador CIP intercambiable, o asegúrese de que la boquilla que está utilizando ha sido diseñada específicamente para soportar este tipo de operaciones CIP, como la serie DryMASTER de Lechler. Normalmente, el disco de carburo de tungsteno y la cámara de remolino de la boquilla están fabricados con un aglutinante a base de cobalto que se descompone cuando se expone a soluciones de limpieza con un pH elevado, como el hidróxido de sodio, lo que reduce la vida útil de los componentes. Sin embargo, el carburo de tungsteno utilizado en la serie DryMASTER de Lechler, utiliza un aglutinante que está específicamente adaptado para soportar los modernos procesos CIP (usando detergentes, bases, o incluso ácidos), prolongando así la vida útil de los componentes.

- Sustituya siempre todas las juntas de la boquilla de pulverización después de cada ciclo de producción. Una boquilla de secado por atomización típica estará expuesta a altas presiones y temperaturas de funcionamiento, ataques químicos y daños por manipulación manual, todo lo cual puede comprometer el rendimiento de la junta y provocar un fallo inesperado en el lote de producción anterior. Los fabricantes de boquillas suelen ofrecer kits de sellado, y Lechler ofrece material conforme a FDA y grasa alimentaria para facilitar el montaje.

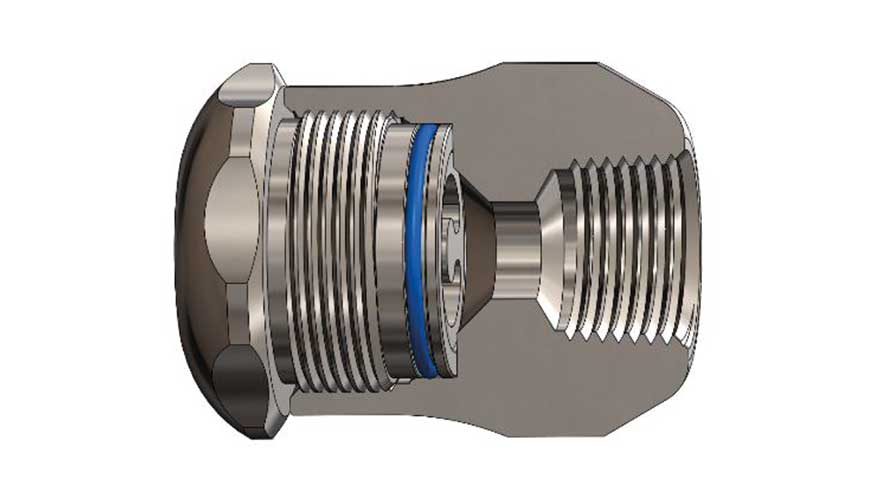

- Apriete sólo con la mano, sin necesidad de herramientas, el conjunto de boquilla DryMaster. La mayoría de las boquillas de secado por atomización actuales están diseñadas para montarse sin necesidad de herramientas. Esto incluye enroscar el cuerpo en el adaptador de la boquilla en el extremo de la lanza de pulverización. Aunque resulte tentador “apretar“o asegurarse de que el montaje está”apretado”, no hay ninguna ventaja en utilizar una llave inglesa en lugar de las propias manos. De hecho, esto conduce a problemas de rozamiento de la rosca, agarrotamiento de la rosca o daños irreparables.

La junta de presión suele ser una junta tórica que sella contra un orificio o perfil interno, por lo que el cuerpo de la boquilla tocará fondo dentro del adaptador una vez atornillado por completo. Cuando se produce un apriete excesivo, al no quedar más recorrido en los componentes ensamblados, las roscas se fuerzan entre sí haciendo que se atasquen o se deformen.

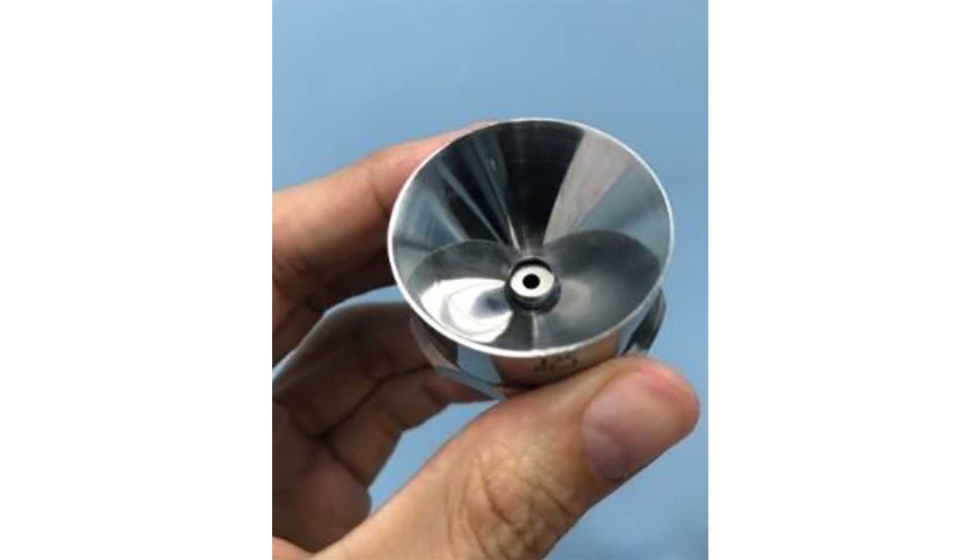

¡Si tienes un buen disco de orificio, tienes un buen producto!... ¡y es verdad! El disco de orificio es uno de los factores más importantes que contribuyen a la calidad del rendimiento de una boquilla de pulverización y, por tanto, de su polvo o producto final seco. A 360 bar, por ejemplo, la diferencia de caudal entre un orificio de 2,0 mm y otro de 2,1 mm puede ser de 100 L/h.

Multiplíquelo por el número de lanzas que tenga en producción y podría aumentar a más de 1.000 L/h. A medida que el orificio se desgasta, el ángulo de pulverización también empieza a aumentar, así como el tamaño de las gotas. Asimismo, cuando el disco se desgasta, se puede reducir en cierta medida la presión de funcionamiento para contrarrestar este efecto y aumentar el rendimiento. Sin embargo, al hacer esto se reduce la velocidad de pulverización, lo que significa que las gotas permanecen en el secador durante un período de tiempo más largo, y también empieza a aumentar el tamaño de las gotas que se expulsan por la boquilla. Cada planta es diferente y tiene sus propios parámetros de desgaste que son considerados como aceptables.

Sin embargo, es posible reducir este índice de desgaste seleccionando un buen proveedor fabricante de boquillas adecuado. Lechler DryMASTER, por ejemplo, ofrece una calidad de carburo de tungsteno específicamente desarrollada para los discos de orificio y los componentes de la cámara de interacción utilizados en las boquillas de secado por pulverización. No sólo es más duro que el grado estándar de otros proveedores, sino que ofrece una estructura de grano y un componente aglutinante específicamente diseñados para prolongar la vida útil.

- Compruebe el tamaño del disco de orificio y anótelo. Cuando desmonte una boquilla con la intención de reutilizar componentes como el disco de orificio, puede tomar nota del tamaño del orificio con un calibre o pie de rey, o incluso pesando previamente y tras la producción de su lote la masa del disco de orificio. Como el tamaño del orificio aumenta con el desgaste, compárelo con su muestra/rendimiento de producción. Si conoce la tasa de desgaste admisible antes de que el rendimiento del proceso empiece a reducirse, podrá maximizar la vida útil de los componentes y planificar mejor las piezas de repuesto. Tenga cuidado al comprobar el tamaño de los orificios, ya que los perfiles de desgaste pueden cambiar la forma. El diámetro interior de un disco de orificio debe comprobarse con un microscopio digital para poder detectar cualquier ovalidad que, de lo contrario, daría lecturas falsas al inspeccionar el diámetro.

- La manipulación de los componentes también es especialmente importante a la hora de prolongar su vida útil. El disco de orificio y los componentes de la cámara de interacción, por ejemplo, aunque están fabricados con carburo de tungsteno, que se considera un material extremadamente duro, cuando se dejan caer sobre una superficie dura o se manipulan juntos en un grupo haciendo que choquen, el material puede “astillarse”. Una viruta, independientemente de lo pequeña que sea, si está presente en el orificio del disco de orificio puede provocar que el patrón de pulverización se “raye”, lo que tendrá un efecto localizado en la distribución del tamaño de las gotas y afectará directamente a su rendimiento. Ver imágenes a continuación.

La serie DryMASTER llega al mercado fabricada en carburo de tungsteno, un metal duro específicamente diseñado, que prolonga la vida útil de los “componentes de desgaste” y mejora el rendimiento de la boquilla. Todos los acabados superficiales y la selección de materiales se han tenido en cuenta para los sectores alimentario, químico, y farmacéutico, como los adaptadores de boquilla de acero inoxidable dúplex de serie, un cuerpo de boquilla muy pulido para reducir el granulado superficial, y juntas exclusivas de conformidad con la normativa alimentaria FDA.

Por otro lado, la sostenibilidad es un tema clave en las instalaciones modernas de secado por pulverización. Lechler puede ofrecer un servicio de reciclaje (CARE), en el que el carburo de tungsteno usado se recupera a cambio de crédito para futuros pedidos, y se recicla completamente para volver a utilizarse en el proceso de producción de los componentes del disco de orificio y la cámara de interacción.

Elegir a Lechler como socio proveedor significa elegir un retorno de inversión más rápido, asistencia local en todo el mundo e instalaciones de investigación y desarrollo multimillonarias líderes en el mercado.