Nueva jornada de competitividad en Romi Ibérica, junto a SolidCAM y Kennametal

Si es cierto que una imagen vale más que mil palabras, una jornada de puertas abiertas con demostraciones in situ sería la máxima expresión de este adagio. Por ello, las jornadas de mecanizado organizadas por Romi en sus instalaciones de Barcelona, junto a SolidCAM como fabricante de software CAM, y Kennametal con sus herramientas de corte, son la mejor apuesta para mostrar en vivo y en directo ante los asistentes la competitividad de la combinación máquina-software-herramienta en mecanizados complejos.

Los pasados días 29 y 30 de marzo, Romi Ibérica abría sus puertas en una nueva jornada de mecanizado junto a dos de sus socios habituales: SolidCAM com prestador de servicios CAD-CAM, y Kennametal como proveedor de herramientas de corte.

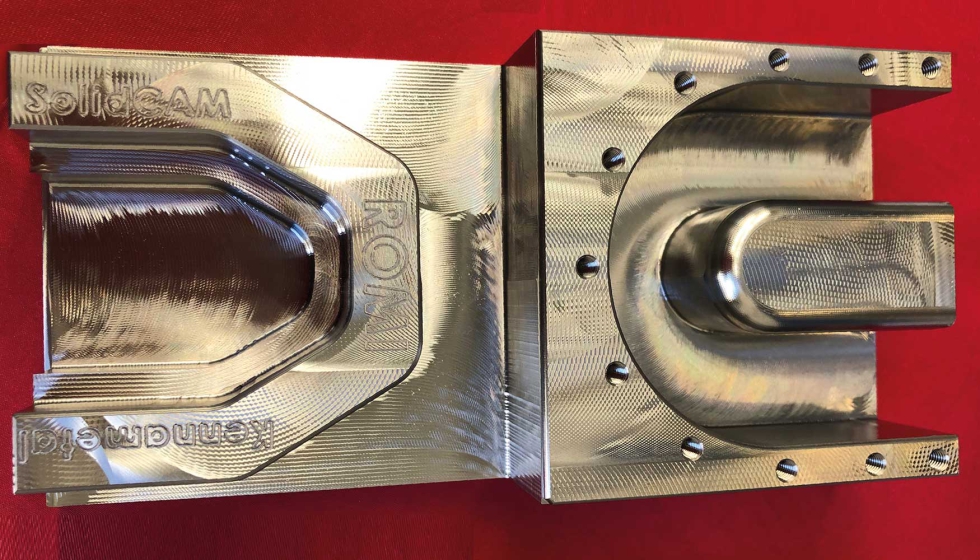

Ante representantes de más 25 empresas de distinta índole, desde proveedoras del sector aeronáutico hasta moldistas o dedicadas al sector automoción, las máquinas de Romi mecanizaron dos trabajos muy concretos: el fresado de una pieza y el torneado de un engranaje.

El proceso de fresado se realizó en el centro de mecanizado D 1250 de Romi

En la demostración se inició el proceso de mecanizado con el planeado, utilizando un plato de alta velocidad, muy fácil de programar con SolidCAM, ya que reconoce automáticamente el material que se debe mecanizar.

Luego procedieron al desbaste de la pieza, tanto del contorno como de las figuras interiores, utilizando IMachining. Una de las principales ventajas de esta tecnología es que permite realizar un desbaste completo en alta velocidad de la pieza con una sola operación, sin preocuparse por posibles colisiones. Además, es muy fácil de controlar, ya que solo se necesitan los datos del material (dureza), de la herramienta (número de filos y corte) y de la potencia de la máquina. Con estos tres datos, se puede seleccionar la agresividad del mecanizado y comenzar a cortar la viruta, la cual siempre tendrá la misma medida gracias a su tecnología adaptativa.

En el centro de mecanizado se realizaron los trabajos de planeado y desbaste, acabado lateral, taladrado y roscado y, como guinda final, el marcado de la pieza.

En la siguiente operación, se realizó un radio de 5 mm mediante copiado de alta velocidad, utilizando el módulo de HSS específico para este tipo de superficies. Esta operación se lleva a cabo con una fresa esférica de Ø8 y “deja un acabado superficial realmente bueno”, explican técnicos de SolidCAM.

Por último, terminaron la pieza con los taladros roscados, para los cuales se usó una broca especial con chaflán y gran avance, seguido de un macho de M5.

Y el torneado del engranaje en la máquina GL 300S de Romi

En cuanto al trabajo de torneado, se inició con un refrentado sencillo para limpiar el frontal de la pieza. A continuación, procedieron al cilindrado para limpiar el diámetro de la pieza. Debido a la geometría de la pieza, se decidió dividir el cilindrado en dos partes.

Después de realizar la primera parte del cilindrado, se llevó a cabo una operación de ranurado utilizando la operación de ‘torneado trocoidal’. En este caso, con una herramienta de ranurar redonda de 6 mm. “Esta tecnología es realmente interesante cuando se busca quitar el mayor material posible en el menor tiempo, gracias a sus movimientos en zigzag adaptativos”, aseguran desde SolidCAM.

Posteriormente, realizaron la segunda parte del cilindrado que habían dejado a medias, aprovechando esta misma operación para realizar el acabado del cilindrado. A continuación, procedieron a realizar todos los ranurados pertinentes con una herramienta de ranurar cuadrada, con un roscado de M30 en la parte frontal de la pieza a continuación.

En este punto, iniciaron las operaciones de fresado. La primera de ellas es un chavetero en envoltura (con movimientos con el eje C y el eje X), para el cual optaron por una estrategia de perfil con un paso de bajada helicoidal y poca carga de Ap, “lo que nos permite incrementar enormemente la velocidad del mecanizado. En apenas 10 segundos reales en máquina, conseguimos realizar este chavetero”, puntualizan los técnicos de SolidCAM. Y a continuación, procedieron con otro chavetero, pero en este caso con un fondo plano (movimientos de los ejes X y eje Y), utilizando la misma estrategia y logrando el mecanizado en solo 6 segundos.

El siguiente paso consistió en la transferencia de la pieza, donde el subhusillo recoge la pieza del husillo principal para continuar con la parte trasera. Y todo ello programado a través de los ‘MCOs’ de SolidCAM.

“Una vez tenemos la pieza en la posición 2, realizamos un refrentado y cilindrado, igual que en la primera postura, seguido de un ranurado”, explican. Para finalizar la figura del engranaje, se ayudaron de IMachining, “con la que de forma sencilla y sin complicaciones, realizamos el desbaste de la figura por la parte frontal, seguido de una pasada de acabado”, concluyen.

Durante la jornada, María José Páez, directora general de SolidCAM, expuso la filosofía empresarial de la nueva etapa de la compañía, con especial énfasis en el servicio técnico, incluyendo la posibilidad de realizar programación ad-hoc bajo pedido. Por su parte, Felipe Casado, director técnico de la firma, expuso las ventajas de iMachining para operaciones de desbaste a alta velocidad y, además, rápido de aprender a manejar. Un programa que utiliza todo el corte de la herramienta, capaz de generar trayectorias optimizadas de ésta, con lo que ayuda a alargar la vida útil de la herramienta. iMachining además es apto para cualquier máquina-herramienta, especialmente adecuado para programar mecanizado en materiales duros, una excelente respuesta con herramientas pequeñas y con control total de cualquier geometría. “Basta con elegir el material de la pieza, la herramienta y el nivel del mecanizado. iMachining hace el resto, controlando automáticamente todos los parámetros de corte y esfuerzos de la herramienta”.

Asimismo, recordó que SolidCAM es una solución para taller integrada con SolidWorks, Autodesk Inventor, SolidEdge y Siemens NX, especialmente apto para tornos de cabezal móvil, y con opción de elegir el posprocesador.

Por otra parte, también presentó el Módulo SolidCAM para operarios, una gran ayuda para aquellos que estan a pie de máquina, que permite editar, simular y volver a lanzar el código de trabajo sin necesidad de involucrar a quien preparó inicialmente el programa. Sin necesidad de comprar nuevas licencias, es un módulo independiente que tampoco requiere de CAD alguno.