El especialista en válvulas de seguridad Leser actualiza sus tornos con Walter Cut

11 de noviembre de 2010

Las válvulas de seguridad son necesarias para cualquier aplicación en la que líquidos y gases estén sometidos a presión, como es el caso de las industrias químicas y petroquímicas. Su objetivo es proteger la humanidad, la naturaleza y la instalación. Leser GmbH & Co. KG es uno de los fabricantes más importantes de este tipo de equipos. Esta compañía, con sede en Hamburgo, ha visto incrementada su demanda desde hace unos años. Las medidas de estandarización también están contribuyendo al aumento de la cantidad de piezas individuales. Hace unos pocos años, Leser se comprometió a cumplir este crecimiento modernizando su parque de máquinas en su planta de producción de Hohenwestedt, a una hora en coche hacia el norte de la ciudad hanseática.

El funcionamiento interno de las válvulas de seguridad consiste principalmente en piezas con simetría circular como husillos, cuerpos de admisión, bujes, placas de resorte, tapas de ventilación, etc. Por esta razón la inversión de Leser se centró mayoritariamente en tornos nuevos. Esto trajo consigo una importante mejora: el mecanizado completo. Las piezas torneadas que se solían procesar en varias máquinas y eran amarradas y desamarradas repetidas veces se producen ahora con un único proceso de amarre. Así se ahorra muchísimo tiempo. La compañía opera actualmente doce centros de torneado de alto rendimiento con avance de barra y manejo automático de piezas.

Una vez modernizado el parque de máquinas, los responsables de producción se centraron en otros inductores de coste. Reconocieron ante todo que su inventario de herramientas necesitaba ser optimizado e iniciaron un proyecto para reducir los costes de herramienta. Con la escala de ahorros que habían proyectado, los especialistas en válvulas se habían fijado una meta ambiciosa. Para llegar a ella era necesario mejorar los procesos de mecanizado e introducir unas herramientas nuevas de alto rendimiento y más duraderas.

Como la mayoría de las piezas se producen utilizando barra, el tronzado también estaba incluido en la lista de procesos a examinar. Cada 15 segundos se parte una pieza. Para conseguir una rentabilidad máxima, el material y geometría de la herramienta de corte, el material de la pieza de trabajo y los datos de corte tienen que adecuarse perfectamente. En el pasado, los procesos se interrumpían a menudo debido a un desgaste prematuro de herramienta y esto era un problema crucial para una planta de producción moderna. “Aplicamos un sistema de tres turnos. Únicamente cuatro o cinco empleados manejan nuestros doce tornos. Para ser capaces de producir sin perder tiempo, hemos tenido que confiar en herramientas que ofrecen la máxima fiabilidad de proceso”, subraya Jochen Lindemann, responsable del proyecto de reducción de costes.

Solución universal para el proceso de tronzado

En primer lugar, se llevaron a cabo numerosos ensayos utilizando herramientas familiares. Fue entonces cuando Jochen Lindemann descubrió Walter Cut, la solución de la empresa Walter AG con sede en Tubinga. “La información sobre el sistema de herramientas y los cálculos coste-efectividad del fabricante hicieron que quisiéramos saber más”, recuerda el responsable del proyecto. “Por eso decidimos poner a prueba estas afirmaciones”.

En Leser, los ensayos con herramientas nuevas y las posibles conversiones se realizan siguiendo un programa determinado. A la evaluación de la viabilidad le sigue una fase de prueba de dos etapas que consiste en realizar pruebas rápidas y a tiempo real para observar cómo funciona la teoría en la práctica. Si ambas etapas se superan con éxito, se “organiza” una “estrategia para eliminar gradualmente” las herramientas antiguas. Este procedimiento impide que diferentes sistemas de herramientas permanezcan en servicio para un único proceso en cualquier periodo de tiempo significativo.

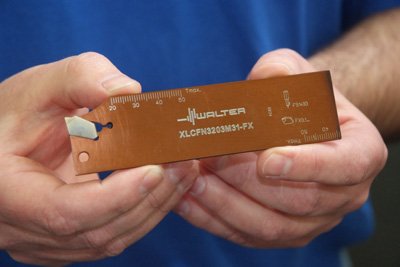

Los resultados de estas pruebas de tronzado fueron inequívocos. Walter Cut surgió como la nueva referencia. Como las profundidades de corte eran considerables, la compañía optó por cuchillas de trocear para placas de corte de un solo filo de la línea FX con una anchura de inserción de 3 milímetros (ver la fotografía). Las cuchillas de doble cara se acortaron por una cara, lo que permitió que los adaptadores existentes pudieran amarrarlas. Como en Leser casi todas las piezas están fabricadas en acero inoxidable 1.4404 y 1.4122, los responsables del proyecto se decantaron por un material de corte de calidad WSP43 especialmente resistente y eficaz de la gama PVD-Tiger•tec. “Este material de herramienta de corte es adecuado para los grupos de materiales ISO-P, ISO-M y ISO-S”, explica Sven-Ole Berg, consultor técnico en Walter. “Por tanto, puede utilizarse en cualquier tipo de aplicación”. En consecuencia, el operario se las arregla con una única calidad de material de corte, incluso cuando se procesan materiales diferentes a 1.4404 y 1.4122. Esto mismo es aplicable a la geometría seleccionada. Produce viruta perfecta en cualquier situación, un prerrequisito fundamental para conseguir una alta fiabilidad en el proceso.

Desde entonces, los especialistas en válvulas de Hohenwestedt han cambiado por completo el sistema de tronzado y han optado por el sistema del fabricante de herramientas de Tubinga, dejando de lado aquellas cuchillas de trocear excesivamente largas. Para los cortes poco profundos que no superan los 24 milímetros, la planificación de la producción deposita su confianza en la línea GX de inserciones de trocear de doble cara con portaherramientas monobloque.

Datos de corte más altos y aumento de la vida útil de la herramienta

Gracias al material de herramienta de corte de alto rendimiento Tiger•tec fue posible realizar un incremento récord en los datos de corte: velocidad de corte Vc de 120 metros por minuto a 150 metros por minuto; avance f de 0,12 a 0,15 milímetros. En consecuencia, los programadores tuvieron un poco más de trabajo, ya que hubo que revisar alrededor de 600 programas CN. Buenas noticias, por tanto, para los operarios de las máquinas: a pesar de obtener unos datos de corte más altos, la vida útil de las herramientas aumentó de 50 a 70 piezas.

De hecho, en el departamento de mecanizado, el proyecto de reducción de costes se ha visto totalmente recompensado, no solo en términos de resultado general, sino también en cuanto al tronzado como operación individual. Según Leser, se cumplió con creces el objetivo original de ahorro. Con aproximadamente el 20% del índice general, la tasa correspondiente al tronzado resultó ser sorprendentemente alta. Este porcentaje incluye los ahorros derivados de los tiempos de producción acortados, así como la aumentada vida útil de las herramientas. El tronzado, por tanto, pertenece al grupo de procesos individuales con el mayor potencial de ahorro. La mayor reducción de costes fue consecuencia de la mejora introducida en las operaciones de perforación y taladrado. Muy de cerca le seguían el proceso de tronzado junto con el fresado y la rebaba mediante broca de fresado. El resultado reafirma la importancia de una operación a menudo pasada por alto.

Las herramientas son solo una parte de la historia, la otra corresponde al apoyo práctico de los operarios. En Walter, también se le da mucha importancia al torno. La disponibilidad de consultores técnicos es un aspecto clave en esta filosofía. Además, el departamento de gestión de producto en Walter ha ideado algo bastante especial: una serie de guías tamaño bolsillo para el usuario que recogen procesos individuales como el tronzado, ranurado y ahuecado. “Esta práctica guía para el usuario está siempre a mano. Es una buena fuente de referencia siempre que se tienen dudas sobre un aspecto particular de la tecnología”, confirma Carsten Trede, responsable de emisión y precalibración de herramientas. Esta guía es, fundamentalmente, un catalogo y un manual técnico en uno. El manual técnico está diseñado para responder a cualquier pregunta que pudiera surgirle al profesional. Contiene una gran cantidad de información sobre temas como los datos de corte, formación de viruta, detección de desgaste, etc. Los datos incluidos están actualizados según las prácticas actuales de la ingeniería.

Válvulas de seguridad fabricadas en Alemania

Leser GmbH & Co. KG fue fundada originalmente en 1818 como fundición de latón. Inicialmente la compañía suministraba componentes mecánicos generales para su montaje en la máquina final. En 1885, produjo sus primeras válvulas de seguridad para calderas de vapor. En la década 1970 comenzó a especializarse en este área de producto. La demanda industrial de válvulas de seguridad se aceleró con el tiempo, mientras los productos en sí experimentaban un desarrollo continuo. Desde entonces, Leser se ha convertido en el mayor fabricante de válvulas de seguridad en Europa.

Con filiales en Brasil, Francia, Polonia, Singapur, Bahréin, India y EE UU, Leser opera activamente a nivel global y su plantilla está compuesta de más de 550 empleados. La sede central de la compañía está en Hamburgo, Alemania. En la localidad de Hohenwestedt, al norte de Hamburgo, la empresa opera una planta de producción con 230 trabajadores.

La gama de productos ofrece en la actualidad 38 modelos de válvulas de seguridad con un diámetro que va desde DN10 a DN400 ó de 1/2” a 16”. La producción anual alcanza las 90.000 unidades.