Romi abre sus puertas para mostrar su competencia en el mecanizado junto a Hoffmann y SolidCAM

A finales de septiembre Romi Máquinas organizó su 2ª edición de puertas abiertas en un evento dirigido al mecanizado con la colaboración de Hoffmann Group, su partner en herramientas y equipamiento, y SolidCAM, como socio especializado en software. El objetivo, mostrar a los asistentes las últimas técnicas en mecanizado mediante una serie de demostraciones en trabajos de gran desbaste de pieza, con excelentes acabados superficiales y ahorro de tiempos considerables.

Montcada i Reixac, 10 de la mañana. Las puertas de Romi se abren para dar comienzo con su exposición de máquinas con especial atención al fresado y torneado de piezas. Los acompañan Hoffmann Group, proveedor de herramientas, y SolidCAM, especialista en software de mecanizado para dar forma a un evento en el que pudieron verse en directo procesos de mecanizado en un centro vertical modelo Romi D-1250 y un torno multitarea Romi GL-300 SMY, con doble plato realizando piezas complejas, además de novedades y promociones. Entre el turno de mañana y tarde Romi congregó a unas 80 personas.

Estas dos unidades son la última generación de máquinas lanzadas en el mercado de máquina-herramienta, muy equipadas con equipamiento opcional y el último control Fanuc i-HMI táctil.

Cerca de 80 personas se acercaron en alguno de los dos turnos a las instalaciones de Romi para ver de cerca ejemplos de mecanizado mediante el software de SolidCAM y con herramientas Hoffmann.

Poniendo a prueba máquinas, herramientas y software

Las demostraciones en directo, realizadas tanto en al turno de mañana como el de tarde, permitieron poner a prueba tanto las máquinas de Romi como las herramientas de Hoffmann y la programación de SolidCAM.

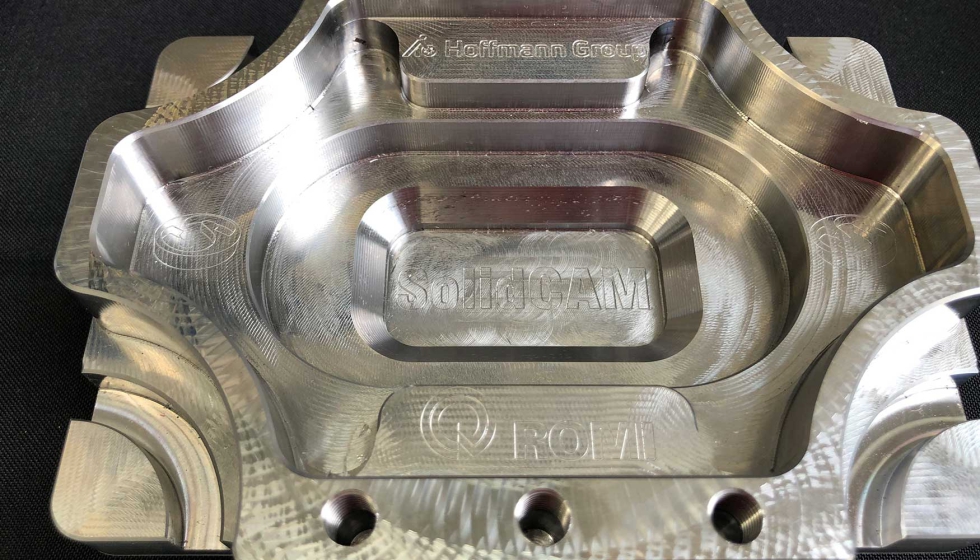

Así fue en el caso del ejemplo de fresado de la cara delantera y trasera de una pieza en el centro de mecanizado, con los cambios de origen controlados automáticamente desde SolidCAM. Para ello se utilizó una combinación de las tecnologías de 2,5 y 3 ejes, siendo lo más destacable, el desbaste utilizando iMachining con una fresa de Ø12, a Vc 244 m/min, fz ~0.16 mm/rev (S 6475 F~5466)”, tal como apuntan desde SolidCAM. Y además de los acabados, se realizó el taladrado con la broca de 3 labios de Hoffmann y el roscado. Por último, con la herramienta de grabado estática, se realizaron los logos.

“La tecnología iMachining, patentada por SolidCAM, permite realizar mecanizados a alta velocidad, recortando los tiempos de producción de forma considerable” explican los responsables de la empresa.

El ejemplo de mecanizado en directo conducido por los técnicos de SolidCAM interesó mucho a los presentes.

En cuanto a la demostración en torno, el objetivo fue mostrar que “las piezas de torno-fresado pueden ser tan complejas geométricamente cómo se quiera”.

Además de los módulos de torneado, se procedió al desbaste de la ranura redondeada mediante torneado trocoidal, a unas condiciones muy por encima de las que marca el fabricante: 200 m/min y 0,25 mm/rev con una placa de ranurar Ø6.

Asimismo, se aplicó iMachining 2D y 3D como si se tratara de un centro de mecanizado, con la misma facilidad de programación y pudiendo utilizar además el husillo como 4 eje para el fresado. La transferencia de la pieza al subhusillo se hace de manera automática y completamente integrada en SolidCAM. Y finalizaron las formas de fresa con un copiado de la cavidad con una fresa esférica. “No hay ninguna geometría que no podamos hacer”, afirman orgullosos.

Felipe Casado, director técnico en SolidCAM España, nos explica con más detalle cómo plantearon las piezas trabajadas a fin de mostrar las complejidades que puede encontrarse en un taller de mecanizado y hasta qué punto sus soluciones pueden ayudarles.

En el caso de la pieza de torno, fue diseñada por SolidCAM para mecanizar con las herramientas elegidas, en este caso por Hoffmann, y en la máquina designada por Romi con la idea de dar una visión general de todo lo que se puede obtener en estas condiciones. “Teniendo en cuenta que se trataba de una máquina de dos husillos, planteamos realizar una pieza que admita intercambio de husillos, mecanizado en ambos lados, con la transferencia que implica. También mostramos el mecanizado de alto avance, que es nuestra especialidad, y la programación completa de la máquina desde nuestro software, además del posprocesado —la ‘traducción’ del lenguaje de programación al idioma de la máquina— y, finalmente, podemos enseñar cómo las máquinas mecanizan exactamente lo que hemos diseñado en el ordenador”

Además, una de las ventajas del software de SolidCAM es que “habla con absolutamente todos los lenguajes de programación actuales”. Y añade que “la mejor integración de nuestro programa es con SolidWorks, puesto que al incorporarse nuestro CAM dentro de SolidWorks, se facilita y mucho en aprendizaje y el proceso de diseño y trabajo con él”. En cuanto a máquinas, SolidCAM puede trabajar con todas las máquinas de arranque de viruta, “desde el torno más sencillo al modelo más complejo con cabezal móvil”, mientras que los posprocesadores los suministran personalizados a gusto del cliente para que una vez programado, en un solo clic se transforme el programa en un idioma que la máquina comprenda”. Por eso dicen desde SolidCAM que”podemos mover cualquier máquina”.

Resumen de las tareas realizadas en el centro mecanizado

- Planeado

- Taladrado para fresa de desbaste

- Desbaste *

- Chaflanes

- Chaflan grande

- Grabados

- Ranurados

- Taladrado para M8

- Roscado

* La fresa de desbaste Holex (referencia 203109 12) de alto rendimiento cuenta con una separación de filo y paso de la espiral desigual. Destaca su resistencia a la rotura por flexión óptima gracias al empleo de sustratos de grano ultrafinos. Su divisor de viruta permite una rotura de viruta controlada.

Resumen de las tareas realizadas en el torno

- Desbaste cilindrado

- Acabado cilindrado

- Desbaste y acabado trocoidal *

- Fresado motorizada radial y axial **

- Acabado motorizada axial

* El soporte para tronzar (referencia 273756 25/4) está fabricado en acero de herramientas altamente resistentes (>1.300 N/mm2). En combinación con la sujeción convexa de la plaquita se consigue la máxima resistencia frente a las fuerzas de corte axiales y radiales, aumentando considerablemente la calidad de la superficie y la productividad.

** Para la operación de fresado en torno se usó la fresa Holex Pro Inox (referencia 202994 6) que cuenta con una duración excelente para este tipo de mecanizados gracias a su recubrimiento innovador y su geometría. Especial para aceros inoxidables, por ejemplo, Dúplex. Consigue una potencia óptima de arranque de viruta gracias a las altas velocidades de corte.

En este enlace puede accederse al vídeo de la jornada.