Las herramientas híbridas de Walter reducen los costes unitarios y logran la seguridad del proceso

Hace unos años, los componentes del chasis, hechos de aluminio, todavía estaban reservados para el segmento premium en el mercado de vehículos. Los portamanguetas, los brazos de suspensión y los soportes de las ruedas para automóviles de clase media y pequeña estaban hechos principalmente de fundición o acero forjado. Esto ha cambiado en los últimos años. Desde entonces, reducir significativamente las emisiones de CO2 de un vehículo se ha convertido en una prioridad máxima en la construcción de vehículos. Una forma de hacer esto es reducir el peso del vehículo. Una reducción de peso de 100 kilogramos significa de 0,3 a 0,4 litros menos consumo de combustible. Incluso con la movilidad eléctrica como alternativa al motor de combustión, el peso del vehículo es un factor clave: cuanto más ligero es el coche, mayor es la autonomía de la batería.

Los materiales como las aleaciones de aluminio forjado o las aleaciones de aluminio fundido dúctil con un bajo contenido de silicio se pueden encontrar cada vez más en todas las clases de vehículos.

Con el cambio a otros materiales, los desafíos en el mecanizado también cambian. El mecanizado de aleaciones de aluminio requiere diferentes estrategias de mecanizado en comparación con los materiales existentes en uso, especialmente en condiciones de alta presión en los costes y estrictos requisitos de calidad de mecanizado y fiabilidad del proceso. Las herramientas de mecanizado utilizadas son un factor importante aquí. Muchos proveedores de automoción ya cuentan para ello con Walter, el especialista en mecanizado de Tübingen. Fabian Hübner, jefe de proyectos y componentes para el transporte, explica: “Las aleaciones de aluminio son el material óptimo para la industria automotriz. Las aleaciones son ligeras, con una resistencia suficientemente alta y se pueden mecanizar a velocidades muy diferentes a las de fundición o de acero tradicionales. Sin embargo, esto no significa que sean fáciles de mecanizar. Sobre todo, las virutas largas son un factor de riesgo cuando se trata de un proceso estable. Además, pueden formarse rápidamente acumulaciones en el filo de corte de la herramienta. Pronto se vuelve difícil cumplir con las tolerancias especificadas en lo que respecta a los ajustes y la calidad de la superficie. A este respecto, los usuarios dependen de la calidad de la herramienta de mecanizado y de la tecnología adecuada”.

Taladrado de agujeros complejos de forma rentable

Sobre todo, la integración de agujeros macizos representa un desafío técnico y económico en la producción de componentes de chasis hechos de aleaciones de aluminio. Mientras que los agujeros prefabricados como son los del cubo en el soporte de la rueda a menudo se mecanizan con herramientas para mandrinar más grandes, en los brazos de suspensión, se taladran agujeros más pequeños en el material sólido. También es necesario tener en cuenta la alta complejidad de los contornos de los agujeros y los requisitos tan estrictos de precisión del agujero y de la calidad de la superficie. En su mayoría, los agujeros más pequeños actúan como adaptadores para cojinetes lisos y amortiguadores. Esto requiere más que simplemente colocar un agujero. Por ejemplo, en el siguiente paso de producción también se deben instalar caras frontales definidas o chaflanes, para permitirle colocar casquillos de cojinete o elementos de amortiguación. En consecuencia, se ejecutan rápidamente hasta cinco pasos de mecanizado por agujero.

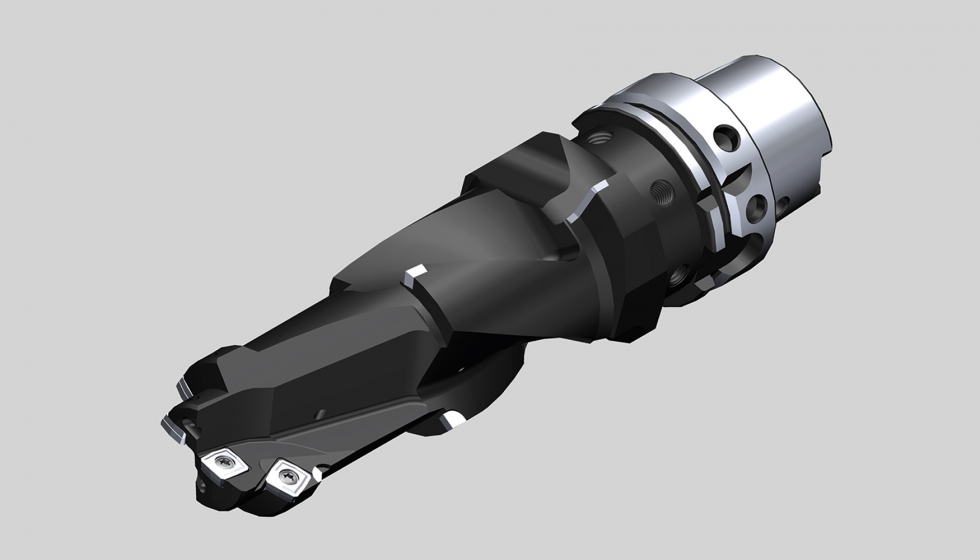

Varios pasos de mecanizado en un agujero requieren un concepto de mecanizado especial, ya que los cambios de herramienta no solo son costosos en términos de tiempo. También aumentan el riesgo de no cumplir con las especificaciones con respecto a la precisión del ajuste y la calidad de la superficie. Con el concepto de herramienta híbrida, los especialistas en mecanizado como Walter ofrecen a sus clientes una solución optimizada para esta tarea específica, caracterizada por la máxima fiabilidad del proceso y la calidad del resultado, lo que significa que realmente vale la pena. Híbrido significa que un cuerpo de herramienta permite diferentes pasos de mecanizado, esencialmente funcionando como varias herramientas en una. Sin embargo, aquí no solo se utilizan plaquitas intercambiables de una forma diferente. Las herramientas híbridas unen un área con plaquitas intercambiables y filos de corte de PCD firmemente soldados y, en consecuencia, dos tipos de herramientas diferentes. Por lo tanto, el área para aplicaciones de desgaste rápido como el desbaste funciona con plaquitas intercambiables que el cliente puede cambiar fácilmente sin tener que enviar toda la herramienta para su reacondicionado. Por el contrario, el acabado de acuerdo con las dimensiones de ajuste exactas con tolerancias de ángulo estrechas y requisitos estrictos de calidad de la superficie se realiza con filos de corte de PCD firmemente soldados. Los materiales para herramientas de corte de PCD se caracterizan por su alta resistencia al desgaste y en consecuencia, la vida útil de la herramienta que es alcanzable. Las herramientas híbridas se utilizan sobre todo para taladrar a partir de macizos con asiento cónico y con asiento esférico.

Alta competencia en geometría de corte y recubrimiento

Las aleaciones de aluminio forjado y termoendurecibles con magnesio y silicio como principales elementos de aleación, que se utilizan principalmente en componentes de chasis, plantean grandes exigencias al frente debido a su comportamiento de mecanizado. En el mecanizado, se forma acumulación de material en el filo de corte, lo que conduce a un desgaste más rápido del filo. Debido al cambio en la geometría de la arista de corte, sobre el componente actúan fuerzas de proceso más altas, de modo que ya no se cumplen las dimensiones y ángulos requeridos o la calidad de la superficie. Las aleaciones de aluminio forjado también crean virutas largas o incluso virutas fluidas, lo que puede poner en peligro significativamente los procesos de mecanizado suaves. Si no se gestionan estos riesgos para la seguridad del proceso, las ganancias en eficiencia que se pueden lograr con una herramienta híbrida también disminuyen significativamente.

Las plaquitas intercambiables desarrolladas por Walter para el mecanizado de aluminio (P2840 y P4840 así como P6004 para operaciones de taladrado macizo y P4460 para mandrinado) tienen por tanto una geometría y un recubrimiento especiales. Una geometría de superficie específica garantiza un control óptimo de la viruta. Las virutas que surgen del mecanizado se rompen tan rápidamente que no se pueden formar embrollos de virutas. Con plaquitas de corte de PCD firmemente soldadas, si es necesario, se garantiza un control de la formación de viruta correspondientemente bueno gracias a las geometrías del rompevirutas generada por láser.

Con plaquitas intercambiables, los filos de corte bien preparados reducen las fuerzas del proceso, y las superficies de desprendimiento altamente pulidas y un recubrimiento especial también reducen la formación de acumulaciones en el filo de corte. Las superficies muy lisas en la plaquita creada de esta manera ofrecen al material una pequeña superficie de contacto. En consecuencia, las plaquitas intercambiables tienen una vida útil de la herramienta significativamente mayor que los tipos no optimizados.

Altos parámetros de corte con gran seguridad del proceso

En Walter, las herramientas híbridas están diseñadas y fabricadas para su uso en un proceso específico. Por tanto, en principio, el cuerpo de la herramienta es un producto especial. Debido a la alta productividad que aportan al proceso de fabricación, las herramientas se amortizan rápidamente. Un conocido cliente de Walter pudo alcanzar velocidades de corte (vf) de más de 1.300 m / min a una velocidad de avance rotacional (fu) de 0,11 mm al crear agujeros en un brazo de suspensión con una herramienta híbrida de Walter, por ejemplo, en el taladrado etapa. En el siguiente mandrinado y mandrinado de precisión, las etapas vf es de 850 m / min con un avance por diente (fz) de 0,12 mm.

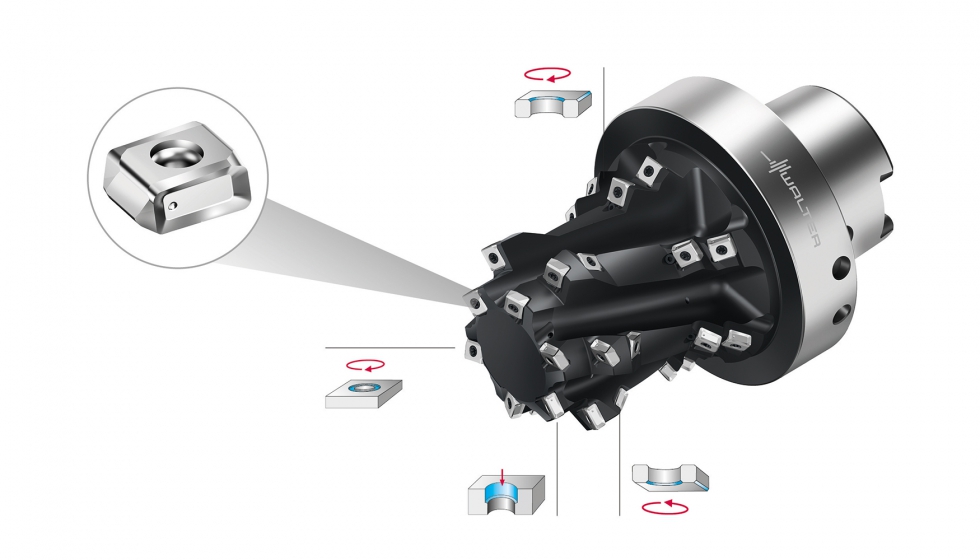

Soluciones innovadoras de plaquita intercambiable para mandrinar

Walter ofrece una nueva herramienta especial enfocada al mandrinado de los cubos de rueda, con la que se pueden mecanizar cinco pasos del proceso, sin comprometer el cumplimiento de tolerancias dimensionales extremadamente estrictas. Con la misma herramienta, no solo se hace el agujero real, sino que también se fresa la cara del extremo asociado y se desbarba todo el agujero hacia adelante y hacia atrás. Esto es posible gracias a una nueva e innovadora plaquita indexable, que se utiliza tanto en la posición lateral como tangencial de la herramienta. Además de la reducción de los cambios de herramienta, la nueva herramienta de mandrinar ofrece más ventajas económicas: se utilizan plaquitas exclusivamente indexables. En comparación con las herramientas híbridas con un filo de PCD soldado, el reacondicionado ya no es necesario. En caso de desgaste, la plaquita se cambia de posición o se sustituye. Todos los filos son iguales, por lo que no se pueden confundir. Por lo tanto, se pueden utilizar cuatro más cuatro filos de corte, (8 filos), si la plaquita que se colocó previamente en una posición tangencial, se coloca en un asiento lateral o viceversa. Debido a la nueva geometría de la herramienta, los refrigerantes o lubricantes se transportan directamente a la plaquita indexable. En comparación con una solución de cartucho, la herramienta de mandrinar coloca más dientes en el corte, por lo que es posible obtener datos de corte altos. Con la interpolación circular se podría lograr una velocidad de corte (vc) de 1.100 m/min con un avance por diente (fz) de 0,5 mm; con mandrinado a 90º se puede alcanzar una velocidad de corte de 700 m/min con un avance por diente de 0,24 mm.