Cómo ahorrar energía durante el mecanizado

10 de junio de 2009

La gente está cada vez más preocupada por sus niveles de consumo de energía. Actualmente, a la hora de comprar una lavadora o nevera, el nivel más alto de eficiencia en el consumo A++ (por tanto menor, consumo) es un factor muy importante, así como el consumo de combustible de un coche nuevo afectará a la decisión del comprador. Incluso actualmente se ve con escepticismo el modo ‘standby’ de televisores y sistemas ‘hi-fi’.

Sin embargo, no sólo el sector privado está preocupado por el ahorro, todos los niveles del mundo profesional están desarrollando una conciencia sobre los valiosos recursos energéticos. Se ha convertido en la principal prioridad de muchas empresas de mecanizado.

En los próximos años la energía será un factor decisivo en términos de coste y competitividad incluso aunque parezca que los precios del petróleo, gas y electricidad estén bajando nuevamente. Esta es una tendencia que con seguridad no se va a mantener, sin embargo, significa que las compañías seguirán eliminando los equipos devoradores de energía de sus plantas. Y la maquinaria parece ser el culpable número uno.

El ahorro energético se focaliza en las máquinas-herramienta

Después de analizar inicialmente las posibilidades de optimización del consumo energético en aire acondicionado, alumbrado, compresores, etc., que son gran parte del consumo total, ahora es el momento de plantas de mecanizado y máquinas. Numerosos fabricantes confirman que cada vez más clientes se interesan por la eficiencia energética de sus máquinas.

Otro claro síntoma del creciente interés por este tema es la publicación del primer estudio científico. Se trata del estudio realizado por el equipo de Producción Compatible con el Entorno dirigido por el ingeniero Benjamin Kuhrke del Instituto de Gestión de la Producción, Tecnología y Máquina-Herramienta (PTW) de la Universidad Técnica de Darmstadt, referido al consumo de energía en máquinas-herramienta. Kuhrke explica que “el análisis del coste durante el tiempo de vida muestra que el coste de la energía eléctrica para un centro de mecanizado de potencia media, dependiendo de las condiciones de uso, puede ser de 8.800 euros y suponer un 20% del coste total de operación”.

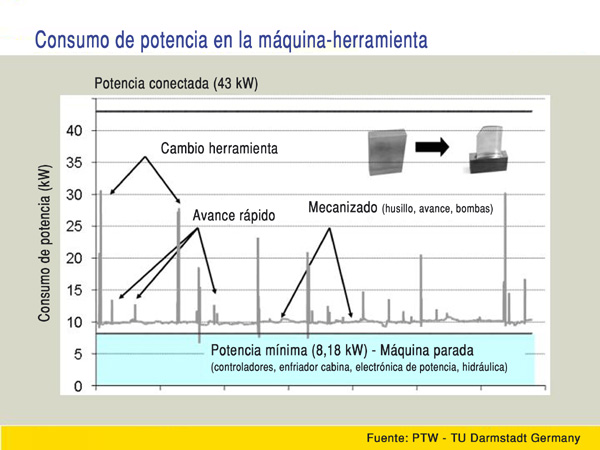

Una oportunidad de ahorro que merece atención. Los expertos inicialmente diferencian por uso de la máquina. Esto es debido a que el consumo energético se distribuye según la máquina esté operando o en tiempo de espera, en cuyo caso, la máquina es improductiva mientras está encendida. Hay por tanto gran diferencia entre mecanizado a gran escala y piezas unitarias. Mientras que el consumo energético durante series de producción de 24 horas predomina claramente con un 97%, el consumo en tiempo de espera para piezas de producción unitaria se eleva al 43%. En otras palabras, parece ser que hay un potencial de ahorro durante los tiempos de espera en producción de piezas unitarias, realizando paradas sistemáticas de la máquina o de componentes individuales.

¿Reconversión o compra de máquina nueva?

Numerosos fabricantes de máquinas han reaccionado a la demanda de máquinas que ahorren energía y están enfocando sus esfuerzos en avanzar en el diseño de sus equipos. Por supuesto, hay muchas máquinas antiguas por descubrir en naves de producción de compañías cuyos altos niveles de consumo energético influyen en su rentabilidad. Para la dirección de estas empresas no queda mucho más que afilar sus lápices y calcular exactamente cuándo merece la pena comprar máquina nueva. En algunos casos una alternativa para beneficiarse de la conservación de energía consiste en equipar la máquina con control y servos de nueva tecnología así como otros componentes modernos.

Desconexión en lugar de ‘standby’

Un control CNC junto con un PLC integrado puede eliminar el consumo de energía excesivo durante la producción de piezas unitarias. Dependiendo del estado de la máquina (modo ajuste, período de falta de piezas o períodos prolongados de parada) un CNC es capaz de reducir o desconectar componentes individuales como iluminación, ventilación, aire comprimido, etc. Carlos Fernández, director general de Fanuc GE CNC España, confirma esto: “Nuestros CNC ofrecen optimización completa por medio del PMC integrado. Estamos buscando una solución conjunta para esta tarea que corresponde al fabricante de maquinaria. Fanuc tiene un fuerte equipo de expertos en España adicionalmente enfocado a la optimización del CNC y el PMC”.

A partir de verano del 2009, una nueva función para el control 30i/31i/32i modelo A de la serie de CNC de alta gama Fanuc facilitará el ajuste óptimo de los ejes durante el mecanizado para permitir un consumo de energía eficiente: Energy Monitoring Function. Esto permite una simple monitorización y lectura de valores de todos los ejes durante el mecanizado. Adicionalmente a los valores puntuales, se puede leer también valores acumulados. Todos los datos monitorizados pueden ser leídos con FOCAS2 y mostrados con Fanuc Picture o Fanuc Auto HMI-NC. Esto significa que además de disponer de las pantallas estándar de Fanuc, también podrá integrarse en el interface personalizado del fabricante.

Benjamin Kuhrke también ha estudiado la desconexión temporal de diversos componentes: “Cuando se desconecta automáticamente varios componentes como hidráulicos, iluminación y ventilación de cabezal durante un cierto período de tiempo, ahí es donde realmente se ahorra dinero. Para un turno de 16 horas es posible reducir el coste energético hasta un 14%”.

Para producción de piezas unitarias la desconexión completa de la máquina es una posibilidad creciente. Sin embargo, los largos tiempos necesarios para el arranque o desconexión que se ven principalmente en máquinas equipadas con PC, frecuentemente impiden esta posibilidad. Los controles CNC de Fanuc y sus motores están disponibles para el funcionamiento en tiempos extremadamente cortos inferiores a 30 segundos. La desconexión se realiza sin perdida de tiempo, de forma que merece la pena desconectar la máquina incluso para períodos cortos de tiempo de espera.

Componentes económicos: dimensionado específico al proceso

La producción en serie ofrece menos oportunidades de ahorro de energía, con la eficacia energética dependiendo considerablemente del rango y correcto dimensionado de los componentes.

Las mayores oportunidades se han encontrado en las áreas de lubricante de refrigeración y el aire comprimido. En contraste, la tecnología de servos con sus módulos de alimentación, controladores y motores ha alcanzado un alto nivel de eficiencia. Carlos Fernández destaca que el ahorro de energía en sus productos ha sido para Fanuc un tema importante durante muchos años “En Japón, país de origen de Fanuc, el precio de la energía es y ha sido durante muchos años mayor que en la mayoría de las regiones del mundo. Los diseñadores siempre han sido conscientes de la importancia de ahorrar energía en sus productos para poder tener éxito. Fanuc ha obtenido grandes éxitos en este aspecto como demuestran los premios otorgados durante 1999 y 2000”.

En realidad, los servomotores de Fanuc disponen de casi un 100% de eficiencia y los servocontroladores entre 98 y 99%. Aquí las oportunidades de ahorro son relativamente bajas. Sin embargo, los diseñadores de máquinas deben asegurarse de especificar los servos con precisión. Los servos sobredimensionados pierden eficiencia y producen mucho calor que además de suponer un coste adicional debe ser refrigerado. "Nuestros especialistas están dispuestos a ayudar a los diseñadores de máquinas durante el diseño", explicó Carlos Fernández. En cuanto a la particular resistencia de los componentes Fanuc, continua diciendo: “Sus reducidas dimensiones aseguran el suficiente espacio en el armario de control y los requerimientos de refrigeración son bajos”.

Los módulos especiales de última generación hacen posible para los motores de ejes y cabezal el retorno a la red de la energía producida en el frenado, en lugar de convertirla en calor.

Potencia de entrada para tornos automáticos de producción en serie

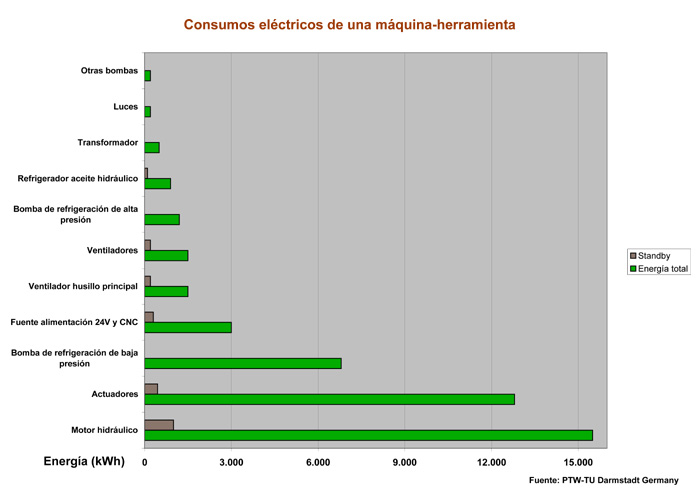

Representado en este diagrama, creado por TU Darmstadt’s PTW y basado en mediciones de energía se proyecta el consumo de un moderno torno automático de 2 cabezales. El ejemplo mostrado corresponde a un turno de operación de 24 horas con un pequeño número de operarios. En este caso, el motor hidráulico tiene la mayor parte con más de 15.000 kWh. Esto es principalmente debido a que la bomba hidráulica utilizada opera directamente de la red y tiene un consumo constante de 4 kW. La capacidad de potencia requerida para el proceso es controlada por una válvula estranguladora mecánica que dirige el aceite en exceso, no utilizado, de vuelta al circuito. Basado en el hecho de que el hidráulico actualmente solo es requerido durante el 30% de la operación, se estima un ahorro real hasta 10.000 kWh/año por el uso de unidades controladas en velocidad o unidades compactas que pueden ser desconectadas.

En este ejemplo el conjunto de servos ocupa el segundo puesto justo por debajo de 13.000 kWh, compuesto por dos cabezales y numerosos motores de avance y giro, incluida la electrónica de potencia. Debido a que estos componentes se caracterizan por su alto nivel de eficiencia, la aproximación inicial a la reducción de costo y consumo energético descansa principalmente en el dimensionado específico al proceso.

Fuente/Gráfico: PTW de TU Darmstadt.