Hasta hoy, Buss ha producido y exportado a más de 80 países más de 3.500 de estos sistemas en forma de soluciones

75 años de las amasadoras Buss: tres cuartos de siglo de alta eficiencia de mezcla y buena adaptabilidad

El 20 de agosto de 1945, el día en el que el ingeniero Heinz List registró la patente para el principio de la amasadora continua, marcó el nacimiento de esta tecnología de preparación. Abrazando la idea, Buss inauguró el primer centro de ensayos para la amasadora continua en 1948 y, en 1950, entretanto con List en el puesto de director técnico, entregó las primeras instalaciones para PVC o bien poliestireno. Como resultado, la empresa logró consolidar esta tecnología como sistema mundial siempre que se trataba de producir compuestos de modo eficiente y, al mismo tiempo, particularmente suave.

Hasta hoy, Buss, representado por Roegele, ha producido y exportado a más de 80 países más de 3.500 de estos sistemas en forma de soluciones adaptadas al cliente y a la aplicación. En esto, el espectro de aplicaciones incluye desde la preparación de plásticos técnicos de alto rendimiento con componentes resistentes al calor y al cizallamiento, como hollines eléctricamente conductores, con niveles de llenado de hasta más del 90%, hasta la fabricación de recetas para las industrias del aluminio, química y alimentaria. El portafolio actual de amasadoras continuas de Buss para la industria de los plásticos y de los elastómeros cubre la serie Compeo, en la que están a disposición seis tamaños y que, en la transformación de termoplásticos, permite rendimientos de hasta 12.800 kg/h.

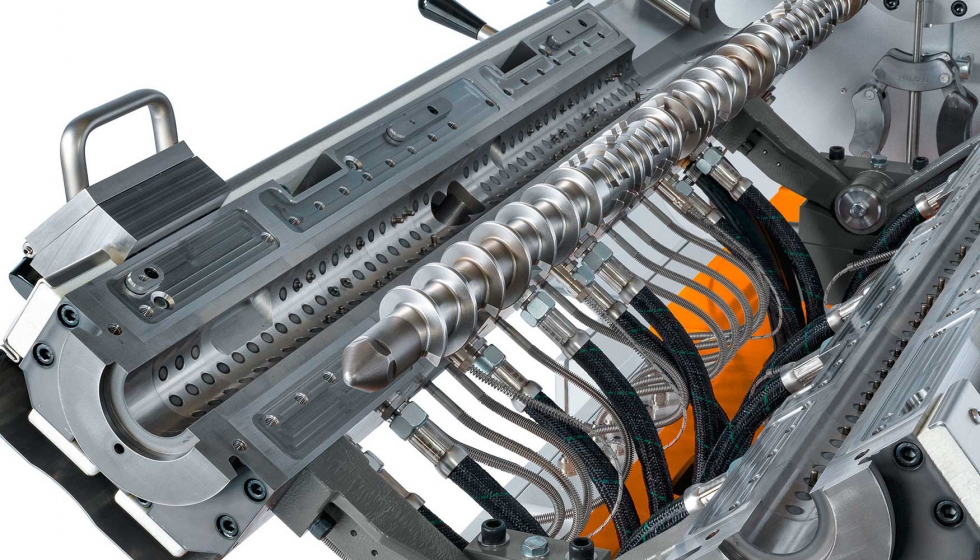

La mirada a la zona de proceso de las amasadoras continuas actuales del tipo Compeo muestra la posición de los pernos de amasado fijados en el cilindro que engranan con las aletas amasadoras del eje del tornillo sinfín modular. Foto: Buss.

El principio de funcionamiento es la clave

El cizallamiento requerido para la fundición y dispersión ocurre en la ranura de cizallamiento entre la aleta amasadora y el perno de amasado. Gracias al diseño, la velocidad de cizallamiento es independiente del tamaño de la máquina y es directamente proporcional a la velocidad de rotación del eje del tornillo sinfín. Una consecuencia de esto es otra ventaja más de la tecnología de amasadora continua: la adaptabilidad sencilla desde la escala de laboratorio hasta la escala de producción.

Creciente diversidad de aplicaciones

Para muchos usuarios que cubren una amplia gama de productos, la amasadora Buss es el sistema preferido debido a sus propiedades de aplicación universal. Además, ha llenado nichos específicos como líder tecnológico. De esta manera, fabricantes de aislamientos de cables de media y alta tensión se benefician del control exacto de la temperatura en la extrusión reactiva. En el caso de los compuestos semiconductores, la distribución cuidadosa y suave de agregados altamente estructurados es la clave y, en otros termoplásticos, la preparación en ventanas de proceso ajustadas desempeña un papel determinante.

Las aplicaciones en la técnica médica incluyen la producción de compuestos para el manejo de líquidos y para envases estériles de medicamentos, de compuestos antibacterianos y antivirales, así como de adhesivos, por ejemplo, para vendajes. Gracias a las velocidades de cizallamiento moderadas, con buenas propiedades de mezcla, la amasadora Buss permite aquí la incorporación homogénea de cantidades muy pequeñas de aditivos.

Donde componentes sensibles a la temperatura y al cizallamiento juegan un papel importante, como por ejemplo en el caso de los compuestos a base de PBT (polibutilentereftalato) o PA (poliamida) resistente a altas temperaturas, de plásticos termoestables cuyos compuestos deben preparase debajo del rango de reticulación, o de materiales reforzados con fibras naturales, las velocidades de cizallamiento moderadas permiten la preparación en ventanas de operación ajustadas. Las aplicaciones abarcan desde elementos electrónicos, componentes en el compartimiento del motor, hasta piezas de peso optimizado para aviones o vehículos.