Hagleitner y Engel, juntas contra la COVID-19

Una celda de producción lista para funcionar en solo tres días

Desde el inicio de la pandemia de coronavirus, los desinfectantes de manos son un producto muy demandado. Ante el brusco aumento de pedidos, el especialista en higiene austriaco Hagleitner ha aumentado su volumen de producción más del doble en menos de una semana. Este tiempo récord ha sido posible gracias, por un lado, a la visión de futuro de la directiva de la empresa y, por otro, a un magnífico trabajo en equipo con Engel, Alpla y Meister-Quadrat, que son sus socios desde hace años.

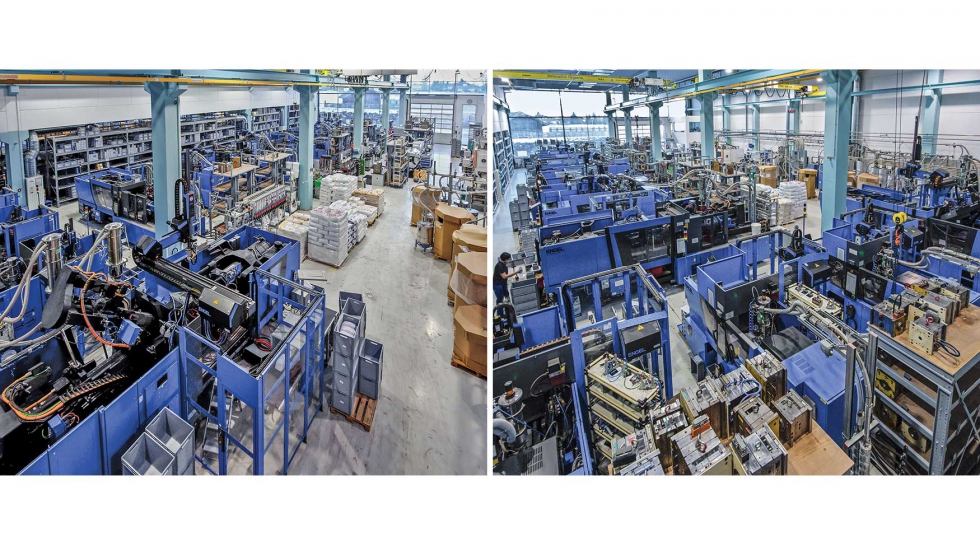

Fundada en 1971, la firma Hagleitner Hygiene International GmbH está especializada en soluciones de higiene innovadoras. Su surtido de productos abarca desde dispensadores de jabón y desinfectante, pasando por dosificadores para sistemas de lavado y enjuague, hasta agentes limpiadores de alta eficacia. La empresa, un negocio familiar, fabrica ella misma todos sus productos. En su planta matriz de Zell am See, al sur de Salzburgo, se desarrollan la producción químico-técnica, el acabado de papel y la transformación de plásticos.

Los adaptadores con junta integrada se producen mediante moldeo por inyección de dos componentes en dos inyectoras Engel e-victory 160.

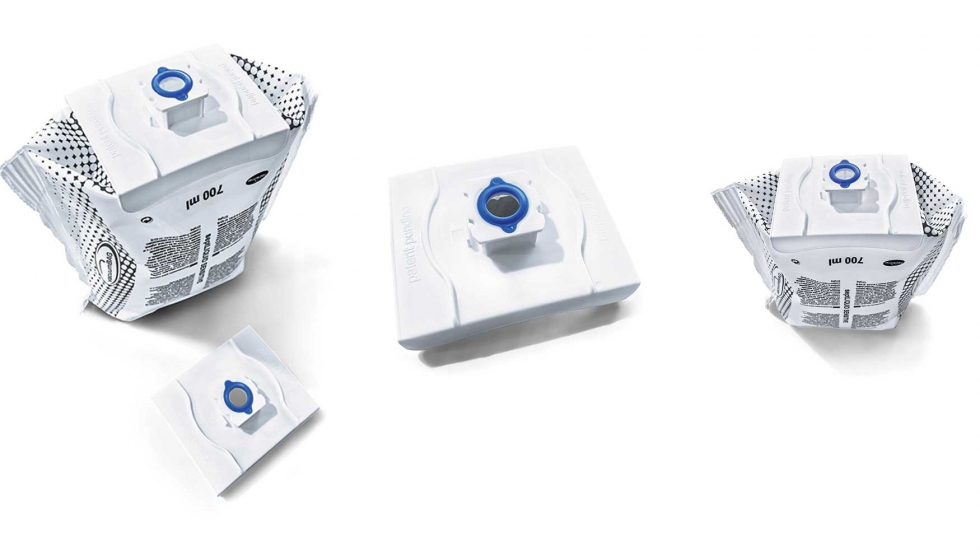

Hace ya tiempo que los dispensadores de desinfectante para manos están presentes de manera habitual no solo en hospitales y centros asistenciales. Las empresas ofrecen desinfectante a sus empleados y visitantes y, para combatir la pandemia de coronavirus, también los establecimientos públicos y los comercios deben ofrecer un producto de desinfección de manos. Para rellenar fácil y rápidamente sus prácticos dispensadores, que dosifican su contenido sin necesidad de tocarlos, Hagleitner ha desarrollado las llamadas vaccumBags.

Estos envases de relleno están formados por una bolsa tubular y un adaptador con cierre integrado. Cuando se colocan cabeza abajo en el dispensador, el cierre se abre automáticamente. Anteriormente, para cubrir la demanda de sus clientes repartidos por toda Europa, Hagleitner producía 10.000 envases de relleno diarios, usando para ello una instalación que funcionaba en dos turnos y medio durante cinco días a la semana. “Luego vino el coronavirus”, explica Hans-Jürgen Landl, jefe del área de moldeo por inyección, dispensadores y construcción de moldes. Ello obligó a la empresa a emprender uno de los proyectos de readaptación más interesantes de sus casi 50 años de historia. Casi de un día para otro, la demanda de desinfectantes para las manos aumentó en más del doble. Hagleitner se volcó en incrementar la producción lo más rápido posible.

Una red de alianzas cohesionada

El cuello de botella era la producción mediante moldeo por inyección. Los adaptadores se producen mediante un proceso de dos componentes en una máquina de moldeo por inyección Engel e-victory 160 que utiliza un molde de plato giratorio 4+4. Primero se inyectan las placas de cierre de polipropileno blanco y, después del movimiento giratorio del molde, se inyecta directamente la junta de TPE azul. Para hacer frente al súbito aumento de la demanda, en absoluto bastaba incrementar la producción de cinco a siete días a la semana y de dos turnos y medio a tres. Así pues, se decidió poner en servicio una segunda celda de moldeo por inyección.

Ello fue posible, fundamentalmente, gracias al hecho de que, dos años atrás, Hagleitner ya había pedido un segundo molde 4+4 de idéntica construcción para los adaptadores. “Como molde de repuesto, por si el molde utilizado para la producción fallaba alguna vez”, explica Landl. “Para así poder seguir sirviendo en todo momento nuestros pedidos”. Nadie pensaba entonces en una pandemia.

Para poner rápidamente este molde de repuesto a producir, fue necesario reequipar una máquina de moldeo por inyección de Engel, representada por Roegele en España. En la planta de Zell am See hay un total de 18 de máquinas de moldeo por inyección que, salvo una grande tipo Engel duo, son todas e victory sin columnas y con distintas fuerzas de cierre. Entre ellas hay algunas e-victory 160, pero ninguna tenía la misma construcción que la máquina utilizada para producir los adaptadores. En la producción de estos elementos había, además, una particularidad: para inyectar el componente de TPE se utilizaba una unidad de inyección pequeña adicional de la cual, en ese momento, en Hagleitner solo había una. Y no se trataba de un dispositivo fabricado en serie que se pudiera volver a pedir.

Sin embargo, en solo unos pocos días, Hagleitner pudo empezar a producir en una segunda e-victory 160 empleando el molde de repuesto, y ello fue gracias a su excelente red de alianzas con otras empresas. Coordinadas por Michael Meister, propietario del despacho de ingenieros Meister-Quadrat, con sede en Niklasdorf, Estiria, las compañías Hagleitner, Alpla y Engel demostraron su cohesión.

En un tiempo mínimo, Hans-Jürgen Landl, jefe del área de moldeo por inyección, dispensadores y construcción de moldes de Hagleitner, tuvo que aumentar la producción en más del doble para poder atender el brusco aumento de la demanda de desinfectante para manos. Imágenes: Hagleitner

Alpla, ubicada en Vorarlberg y especializada en embalajes y reciclaje, suministra a Hagleitner bidones y botellas desde hace muchos años. Michael Meister sabía que, en las plantas de Alpla, se utilizan las mismas unidades de inyección pequeñas. De inmediato se puso en contacto. Alpla envió una unidad a Zell am See para contribuir, junto con Hagleitner, a combatir la pandemia.

La estrategia de plataforma agilizó la readaptación

Para readaptar la máquina e-victory, Michael Meister viajó hasta Hagleitner junto con Rene Zwischenberger, técnico de servicio posventa de Engel. La tarea que tenían ante sí no era trivial: el tiempo apremiaba tanto que no existía un pedido de componentes de repuesto con la correspondiente lista de piezas. Los elementos necesarios para montar la unidad pequeña –así como las válvulas hidráulicas y el dispositivo de giro del molde que requiere el noyo adicional del molde del adaptador– se desmontaron de otra máquina y se montaron en la e victory 160 prevista. La estrategia de plataforma de Hagleitner valió la pena. Hace seis años, la empresa comenzó la estandarización junto con el despacho de ingenieros Meister-Quadrat. “Todas nuestras inyectoras están técnicamente muy equipadas y tienen numerosas entradas y salidas que permiten usarlas con flexibilidad”, explica Landl. “La pandemia de coronavirus confirma, una vez más, que la estrategia de invertir con vistas al futuro es la correcta”.

“Esta modularidad nos ha beneficiado mucho”, confirma Gerhard Hochstöger, jefe del equipo Service Scheduling en la planta matriz de Engel en Schwertberg, Alta Austria. "Poder recurrir a elementos de otra máquina no es algo implícito. En dos días tuvimos a punto todas las piezas, incluso el software de la máquina con todos los ajustes necesarios, y pudimos empezar con la readaptación.

Después de solo tres días, la celda de producción empezó a trabajar. Con ello, ahora son dos máquinas las que producen vacuumBags a razón de 15.000 unidades diarias cada una, funcionando todas las horas del día y todos los días de la semana. “No menos importante es que este tiempo récord se haya logrado gracias a que, para este proyecto, se han juntado personas que se conocen y confían unas en otras desde hace muchos años”, resume Michael Meister. “Pudimos empezar en seguida y dejar para luego los trámites burocráticos. Todos sabíamos que en este proyecto se jugaban vidas humanas. Eso nos mantuvo unidos”.