Ya está disponible la última actualización del software Robotmaster de Hypertherm

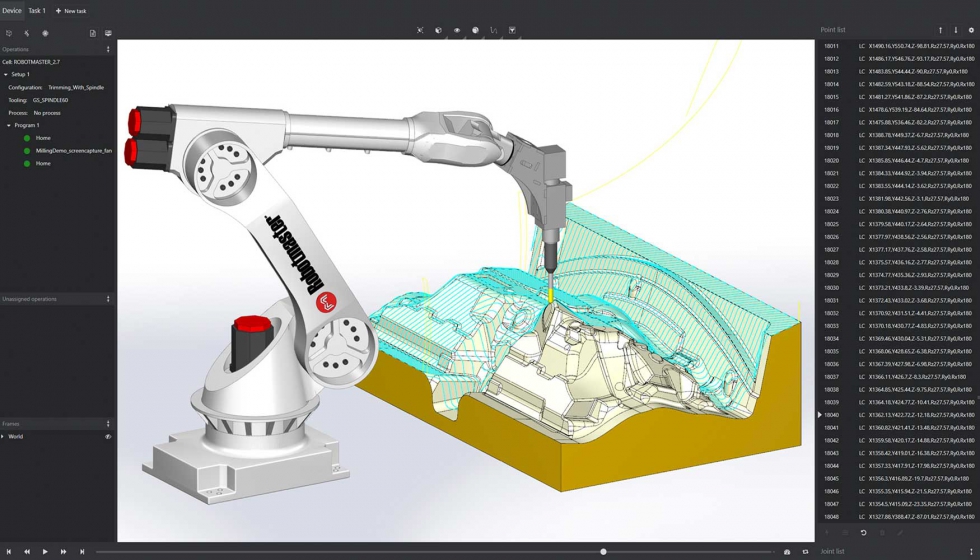

Hypertherm, fabricante de sistemas y software de corte industrial, ha lanzado la versión 7.1 de Robotmaster, una importante actualización de la arquitectura completamente rediseñada y avanzada de la versión 7 de su software lanzado el año pasado. En total, este nuevo software de programación robótica contiene más de 40 características nuevas, 500 mejoras y docenas de correcciones de errores. Muchos de los cambios, impulsados por los comentarios de los clientes, están diseñados para mejorar continuamente la tecnología CAD/CAM del software y automatizar la programación, lo que permite a los clientes disfrutar de la mejor ruta robótica sin errores en un solo clic.

Las características y mejoras añadidas incluyen:

- Capacidad para reconocer automáticamente las uniones soldadas integradas en los modelos CAD, lo que simplifica y acelera la programación

- Capacidad de transformar las operaciones para reducir múltiples selecciones manuales

- Capacidad para modificar la geometría de la operación (una sección de la ruta o la ruta completa) para que el usuario pueda hacer coincidir el modelo CAD con la pieza real cuando se produzca un desajuste.

Robotmaster puede realizar tareas robóticas simples y complejas, desde trabajos sencillos de corte por plasma hasta aplicaciones de desbarbado y fabricación de aditivos. En la actualidad, el software Robotmaster se utiliza en robots que perforan fuselajes de aviones, pulen matrices de automóviles, cortan material, apoyan la fabricación de aditivos y añaden valor a una multitud de procesos en talleres familiares de todo el mundo.

“Nuestro objetivo era revolucionar la forma en que se programan los robots mediante la creación de un software tan intuitivo que cualquiera pueda utilizarlo”, ha explicado Garen Cakmak, líder del equipo de software robótico de Hypertherm. “Permite a los clientes disfrutar de una programación basada en tareas sin errores que tiene en cuenta las colisiones, las singularidades, las colisiones conjuntas y otros errores robóticos antes de ejecutar el programa en vivo en un robot. Esto a su vez permite programar nuevos trabajos sin interrumpir el robot, minimizando los tiempos muertos y aumentando instantáneamente la productividad y la rentabilidad”.