Audi Toolmaking pisa el acelerador con WorkNC

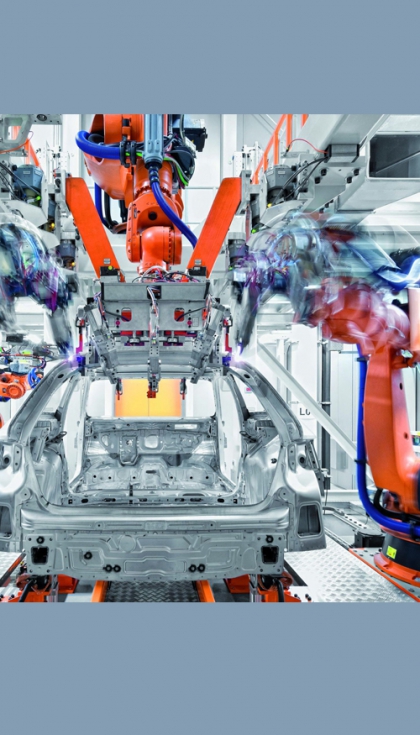

El departamento Toolmaking de Audi AG (oficialmente conocido desde 2017 como el ‘centro de competencia para equipos de planta y tecnología de conformado’ o ‘KCU’) siempre ha sido una de las principales competencias de Audi AG. Está a cargo de las matrices prensado para componentes tales como puertas de vehículos, capós de motor y paneles laterales, así como plataformas para construir chasis. Impulsadas a implementar proveedores de servicios externos por competencia internacional, las personas a cargo están constantemente buscando innovaciones para mejorar procesos y resultados.

Markus Brunner, miembro del equipo de Machine Technology Management en KCU en Ingolstadt, es una de las personas que se ocupa a diario de las innovaciones del departamento Toolmaking de Audi AG. Una de sus tareas es optimizar la producción de corte de herramientas en términos de tecnología CAD y CAM. “El mecanizado de una sola pieza es uno de los desafíos a los que nos enfrentamos aquí y da lugar a requisitos especiales”, explica. “Sobre todo, los frecuentes cambios de productos requieren una gran flexibilidad en el mecanizado. La programación de CAM eficiente también es muy importante en este sentido. Markus Brunner se ocupa principalmente de aumentar la calidad de los procesos y la optimización los tiempos de producción con el uso de las modernas tecnologías de mecanizado con programadas CAM, reduciendo así los costos de los procesos. Su socio en el software de programación es Vero Software GmbH, con su sistema WorkNC CAM, que Audi Toolmaking ha estado utilizando durante muchos años. De hecho, Vero Software GmbH ha desarrollado una nueva estrategia WorkNC de avance en alta velocidad junto con los especialistas en corte de Audi Toolmaking. Su logro: Audi ha reducido los tiempos de procesamiento en varias herramientas de pre-acabado en hasta un 30%, mientras que la vida útil de la herramienta se ha triplicado al mismo tiempo.

“WorkNC es extremadamente fácil de programar y manejar, lo cual es especialmente importante en el mecanizado de piezas individuales. Nos permite hacer la programación incluso para piezas muy complejas de una manera rápida e intuitiva”, comenta Markus Brunner, Machine Technology Management.

“Utilizamos continuamente WorkNC desde 3 y 3+2 ejes hasta el fresado simultáneo de 5 ejes de herramientas de conformado, y también cada vez más el proceso 2.5 ejes”, explica Markus Brunner. “WorkNC es extremadamente fácil de programar y manejar, lo cual es especialmente importante en el mecanizado de piezas individuales. Nos permite hacer la programación incluso para piezas muy complejas de una manera rápida e intuitiva. WorkNC también ofrece muchas formas de estandarizar y automatizar las tareas de mecanizado y programación, a pesar de la producción de piezas únicas”. También describe las estrategias de proceso que WorkNC ofrece como “versátiles y eficientes”, ya que permiten” programar y procesar cada componente de una manera rentable”.

Beneficios conseguidos:

- Reducción del tiempo de mecanizado durante el preacabado hasta un 30%

- Extremadamente fácil de programar y manejar

- Permite la programación incluso para partes muy complejas de una manera rápida e intuitiva

- Versátil y eficiente

- Económico

- Ratios de arranque de material y cortes por diente significativamente más altos

- Aumento del nivel de automatización en la producción de piezas únicas en los últimos años

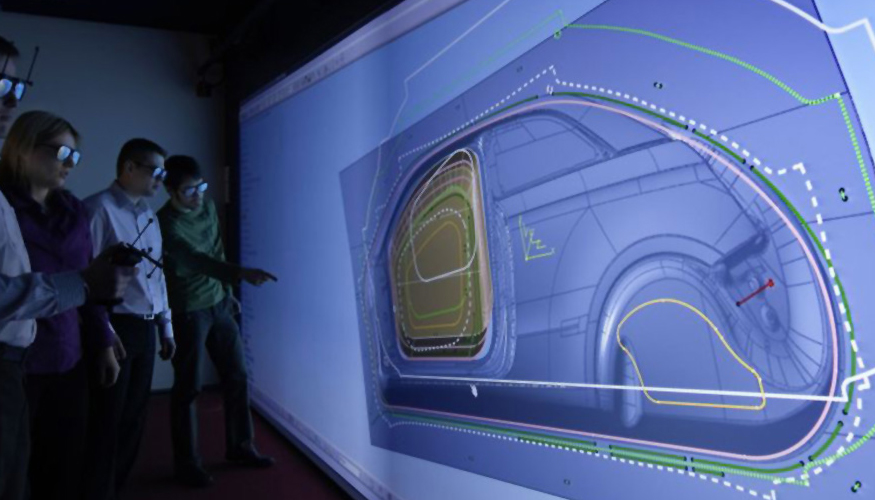

Una de las tareas del departamento Toolmaking de Audi AG es optimizar la producción de corte de herramientas en términos de tecnología CAD y CAM.

“Las opciones de WorkNC para modificar posteriormente las trayectorias de fresado programadas, como las de corte y compensación, son extremadamente importantes para nosotros”, explica Markus Brunner, Machine Technology Management

Vero mejora continuamente el software WorkNC para hacer que el trabajo de fresado sea aún más eficiente en el futuro. Por ejemplo, la versión actual incluye una nueva estrategia de alta alimentación que fue propuesta por los fabricantes de herramientas en Audi y creada en un esfuerzo cooperativo cercano y similar a un socio. Si bien el corte a alta velocidad (HSC) implica principalmente la creación de superficies de alta calidad, el corte de gran avance (HFC) proporciona tiempos de proceso cortos en el desbaste y el pre-acabado. Varios proveedores han desarrollado herramientas especiales con geometrías de alta alimentación para este propósito, con filos de corte que tienen una línea de contacto mucho más grande con la pieza de trabajo que las plaquitas redondas convencionales. Esto reduce la carga de fuerza de corte radial en la fresa y el husillo de la máquina tanto como para permitir una alimentación significativamente mayor de los dientes y aumentar significativamente la velocidad de eliminación de metal. Esto es especialmente ventajoso para reducir el tiempo de proceso y los costes de producción en el trabajo de desbaste y pre-acabado con corte intensivo.

Antes de que Vero presentara su nueva solución WorkNC, los usuarios se encontraron con el siguiente problema cuando usaban estas herramientas: hasta entonces, los sistemas CAM no podían reproducir con precisión suficientemente las nuevas geometrías de alta alimentación, lo que suponía un sobre-espesor indefinido en la superficie. Esto, a su vez, perjudicó la fiabilidad del resultado en el proceso de acabado de arriba-abajo. La nueva estrategia de alta alimentación ahora tiene en cuenta las desviaciones en las geometrías de la herramienta de fresado con geometrías de corte irregulares. WorkNC evita así que aparezcan límites indefinidos en la pieza de trabajo. Markus Brunner está entusiasmado con el resultado: “Esta nueva estrategia nos permite utilizar herramientas de fresado de cualquier contorno, incluso con geometrías de corte que se desvían de una geometría regular como una esfera o una tórica. Esto incluso nos permite usar herramientas de fresado que fueron específicamente diseñadas para una aplicación concreta”. Su entusiasmo no viene de la nada. Después de todo, Brunner y sus colegas fueron la fuerza impulsora del nuevo desarrollo. También proporcionaron características del mecanizado con el fin de realizar las pruebas. Por ejemplo, mecanizan la compensación negativa de la superficie de una matriz para la puerta de un automóvil. Mientras que el trabajo de pre-acabado para el panel exterior de la puerta solía durar tres horas y 15 minutos, y las pastillas de corte debían cambiarse tres veces, el proceso con la nueva estrategia de alta alimentación WorkNC solo llevaba una hora y 42 minutos, sin tener que cambiar ninguna plaquita. La herramienta utilizada fue una fresa de alta alimentación 1DP1E de Ingersoll Cutting Tools (WSP tipo PEMT0502ZCTR-HR, WSP calidad IN2505, 65 mm de longitud de proyección). “Al utilizar la estrategia de alta productividad de WorkNC y las herramientas bien definidas, hemos reducido el tiempo de proceso en el trabajo de pre-acabado hasta en un 30 por ciento”, dice Markus Brunner. Las fuerzas de deriva son más bajas que las de las pastillas redondas, lo que contribuye a prolongar la vida útil de la herramienta. Como las principales fuerzas de mecanizado surgen en la dirección Z (es decir, la dirección del husillo), las vibraciones se reducen y la herramienta generalmente funciona de manera más silenciosa, lo que tiene un efecto muy positivo en el proceso de corte.

“La nueva estrategia de WorkNC también se puede utilizar con compensación de superficie negativa, que, en este momento, no creo que sea posible con ningún otro proveedor de CAM. En el futuro, definitivamente lo usaremos con todos los componentes en el paso de proceso previo al acabado”. Para el equipo de Audi, la nueva estrategia de alta alimentación es un ejemplo de asociación productiva con Vero y los desarrolladores de WorkNC. Sin embargo, su satisfacción se extendió a muchos otros aspectos: “Las opciones de WorkNC para modificar posteriormente las trayectorias de fresado programadas, como las de corte y compensación, son extremadamente importantes para nosotros”. También está impresionado con los tiempos de cálculo cortos, gracias al uso de los 64 bits y la tecnología de multiprocesador, que dice que es muy importante, especialmente cuando se programan piezas grandes. “La flexibilidad del sistema en general también es muy apreciada. Por ejemplo, los posprocesadores de WorkNC no están encriptados y el usuario puede ajustarlos en cualquier momento. Esto nos ha permitido aumentar significativamente el nivel de automatización en nuestra producción de piezas únicas en los últimos años”. Además, esto le permite ajustar rápidamente el archivo resultante del CAM a la tecnología de máquina cada vez más compleja, a fin de explotar todo el potencial de las máquinas herramientas.

Especialista en su campo

WorkNC es un software CAM especializado en la generación automática de sendas CNC para el mecanizado de moldes, matrices y formas complejas en modelos de superficies o sólidos. Usado por muchos de los fabricantes de automoción occidentales, japoneses, coreanos y por diversos fabricantes de otras industrias. WorkNC complementa los sistemas de diseño y fabricación al proporcionar importantes funcionalidades automáticas, así como fiabilidad y facilidad de uso.