Prototipado y fluidodinámica virtuales. La tecnología que está revolucionando la industria

La plataforma 3DExperience de Dassault Systèmes es un buen ejemplo de lo que se puede conseguir en el entorno virtual. Creada con el diseño colaborativo en mente. Esta plataforma permite trabajar colectivamente de manera eficiente, creando, ensamblando, probando y simulando en tiempo real cualquier elemento que se desee fabricar. La posibilidad de realizar pruebas virtuales supone que en caso de necesitar realizar modificaciones, se puedan hacer en el momento y volver a probar con rapidez, y sobre todo, sin el gasto de recursos que supone la realización de múltiples prototipos físicos. Esta posibilidad de realizar cambios con mayor rapidez supone una clara ventaja para la empresa, ya que le permite no sólo responder más rápidamente a los problemas que puedan detectarse durante el proceso de fabricación y flexibilizar sus metodologías de trabajo, sino que además le permite ajustarse de manera más precisa a los requerimientos de los clientes. En industrias como la automovilística, esto aporta una dimensión interesante con respecto a las opciones de personalización, pero es extensible a otros sectores en los que pequeñas variaciones pueden suponer importantes diferencias, como la aeronáutica.

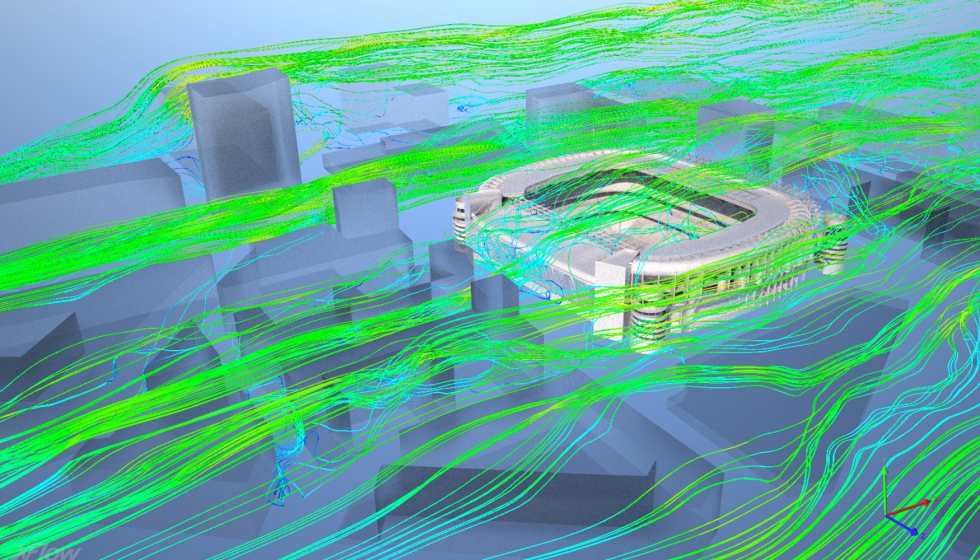

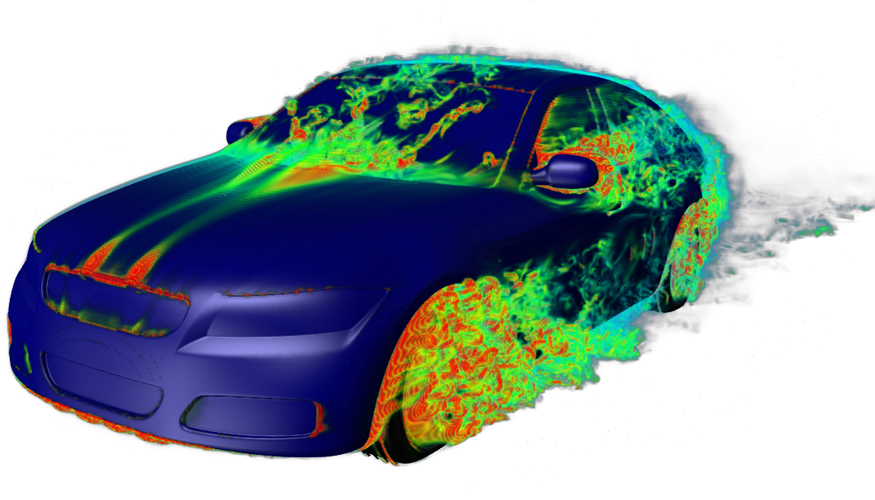

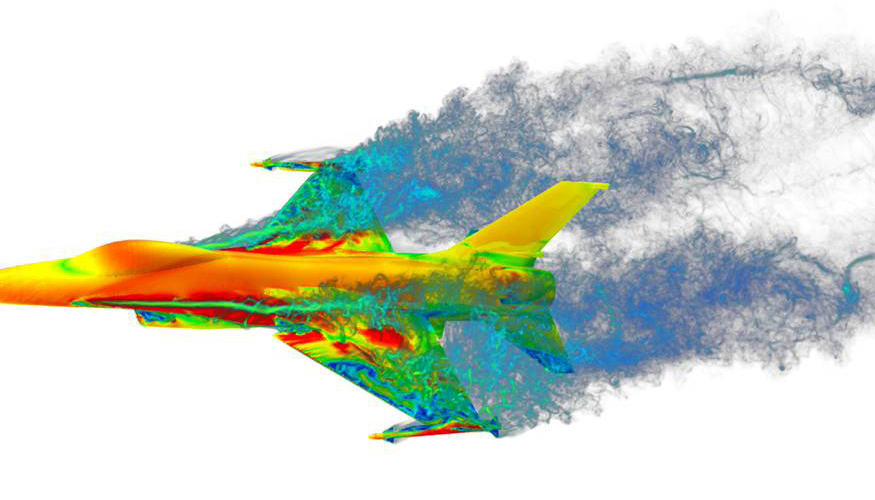

Recientemente, y siguiendo en su línea de ampliación de en sus capacidades de simulación de físicas en un entorno virtual colaborativo, Dassault Systèmes adquirió Next Line Dynamics, desarrolladores del software XFlow, una herramienta de Dinámicas de Fluido Computacionales (CFD, por sus siglas en inglés) utilizada por las empresas líderes a nivel mundial. Esta herramienta permite resolver y analizar problemas de Flujos de Fluidos, como pueden ser la aerodinámica o la hidrodinámica, y que permiten reducir el tiempo de cálculo y los márgenes de error cuando se trabaja con estos problemas. Al combinar este software con las aplicaciones de simulación de físicas en la plataforma 3DExperience, se logra simular las dinámicas de fluidos en un entorno virtual de manera realista. Normalmente, la aerodinámica se prueba en los llamados túneles de viento, que son instalaciones complejas, grandes y costosas. Los túneles de viento son caros de construir y mantener, y tienen una serie de problemas asociados a su funcionamiento, como la potencia necesaria para simular correctamente los flujos de aire, o la delicadeza de los sistemas de medición. Sin embargo, en muchas ocasiones resultan imprescindibles, puesto que son la única manera de replicar las condiciones que posteriormente se van a experimentar.

El testado virtual mediante herramientas como XFlow hace que los túneles de viento se vuelvan, si no innecesarios, sí menos importantes. Empleando adecuadamente este tipo de herramientas se puede diseñar una pieza desde cero, realizar todo tipo de pruebas y modificaciones al diseño y después, únicamente tras tener resueltos los problemas, se procedería a fabricar el prototipo físico y a probarlo en el mundo real. En lugar de fabricar varios prototipos, se podría usar sólo uno, con la reducción de costes asociada.

El software de simulación de dinámicas de fluidos XFlow ya lleva algunos años siendo parte de las competencias que se enseñan en distintas universidades, lo cual se traduce en ingenieros que están saliendo al mercado con un entendimiento y una experiencia en el uso de estas tecnologías que no sólo impulsa sus carreras profesionales, sino que los convierte en activos de un valor inestimable. Es necesario, por tanto, que las empresas adapten sus metodologías de trabajo y sus procesos a estas tecnologías si quieren captar este talento y mejorar su fuerza de trabajo.