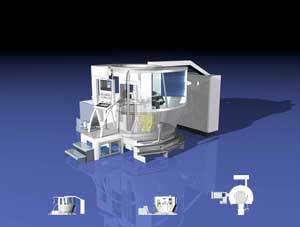

El Multicentro D4 de la serie Everest, visto en detalle

El Multicentro D4 - explica Michele Andreola, gerente general de Dauma - es hijo natural de la instalación Everest de diez estaciones - nueve de trabajo y una de carga/descarga automática ya presentada por Dauma en Bimu de 2004. Pero la nueva máquina no se limita a reunir las experiencias tecnológicas desarrolladas en las instalaciones anteriores, sino que evidencia tres características principales para una máquina de trabajo:

- Velocidad y precisión

- Flexibilidad

- Rapidez en el cambio de modelo a modelo que hay que realizar (puesta a punto de la máquina)

Por lo tanto el Multicentro D4 es una instalación que quiere sintetizar las exigencias manifestadas durante estos años por la misma clientela de Dauma y por las investigaciones reunidas en los distintos sectores, como el automovilístico, el hidráulico, el neumático, etc.

La nueva Everest ha mantenido las características fundamentales de la máquina original, pero está muy cerca de las exigencias diarias de los clientes por lo que concierne a la técnica, la funcionalidad y la economicidad.

“Estamos seguros -señala Andreola - de iniciamos en 2004 un nuevo concepto para el trabajo de componentes mecánicos. El desarrollo de esta serie Multicentro Everest es una gran ayuda para esas empresas que trabajan directamente o por cuenta de terceros en la producción de piezas mecánicas utilizadas en los sectores más distintos”.

Las ventajas del motor torque

La experiencia de Dauma en la utilización del motor ya ha madurado mucho y es posible confirmar que, por el conjunto de las ventajas resultantes de la misma, es una muy buena solución en el desplazamiento de mesas giratorias de grandes dimensiones, permite facilitar el proyecto del sistema de mesa - pieza de desplazamiento , no se desgasta y no necesita mantenimiento, es precisa, fiable y permite tener tiempos reducidos de traslado de los satélites portapieza de una zona operativa a la otra.

Gracias al motor torque también se ha logrado optimizar las dimensiones de la mesa para dejar un amplio espacio entre una estación de trabajo y la otra. Por lo tanto el operador puede subir en la máquina, alcanzar fácilmente las áreas de trabajo donde dispone de un amplio espacio de desplazamiento para efectuar la substitución de las plantillas portapieza (desempeño automático del portapieza) para el cambio de producción y disfrutar de amplios espacios para los trabajos de mantenimiento programados.

Sobre la mesa giratoria están alojadas las unidades portasatélites, módulos componibles giratorios en continuo (velocidad máx.1200 rev./min- 4° eje de trabajo) personalizables en función del tipo de piezas que hay que zunchar.

También el espejo de la mesa está provisto, como el resto de la instalación, de amplios espacios que permiten realizar las personalizaciones con sencillez de ejecución y facilitando los tiempos de proyecto. Todas las personalizaciones son instalables con sistemas de conexión rápida. Con unas series múltiples de plantillas adecuadas distribuidas en la mesa es posible obtener la máxima velocidad de reequipamiento, pasando de una serie a la otra con la simple programación en el panel de control según el tipo de pieza que hay que trabajar.

Dauma ha desarrollado el quinto eje CNC en las unidades satélites para dar la máxima flexibilidad a los trabajos de las piezas. con su propia patente propone la posibilidad de integrar bajo pedido otro eje para la rotación de la pieza en ambos ejes de desplazamiento de la misma.

En el centro de la mesa se encuentran las unidades de distribución para los fluidos de mando y de potencia que alimentan las áreas de trabajo.

Tres estaciones de trabajo de tres ejes

La interfaz de la base - estación de trabajo se ha efectuado sobre una superficie trabajada con una máquina-herramienta, rectificada para mantener las tolerancias necesarias y desplazada sobre guías de rodillos enjaulados. Los desplazamientos se realizan mediante motores sin escobillas que accionan unos husillos a bolas rectificados.

Cada estación de trabajo prevé como estándar un electromandril (paso del agujero para chorro sobre herramienta de alta presión) combinado con un almacén con cambio de herramientas de varias posiciones, pero es personalizable según las exigencias, aplicando por ejemplo unas unidades portaherramientas de revólver.

Otra característica es el desplazamiento de las puertas escamoteables, que abren una amplia ventana de acceso a toda la maquinaria y permiten al operador entrar y caminar perimetralmente a lo largo de la máquina. Las posiciones de conexión del panel de control a distancia de la instalación, situadas exteriormente, permiten al operador efectuar las operaciones de puesta a punto de la instalación en plena libertad.

Todos los tubos y los cables de distribución de los servicios eléctricos e hidráulicos se reúnen en espacios adecuados en un soporte superior, aislándolos de la zona de trabajo para evitar contaminaciones con el líquido refrigerante. Se conectan con las unidades de trabajo mediante bajadas localizadas y englobadas en vainas flexibles adecuadas hasta la zona de entrada de la misma unidad.

El grupo electrónico es integrado: los motores, los accionamientos, los CNC se suministran como estándar de marca Siemens, Fanuc, u otras bajo pedido.

Un nuevo concepto de producción

Los puntos fuerte del Multicentro serie EVEREST modelo 4D

- Productividad: el usuario puede realizar en cada estación todos los trabajos autorizados en un centro de trabajo tradicional, pero la disponibilidad de 3 unidades de trabajo y de 3 mandriles que trabajan simultáneamente permite triplicar sus prestaciones y por consiguiente también su productividad.

- Flexibilidad: las 3 estaciones de trabajo pueden utilizarse de modo independiente una de la otra, se controlan desde la misma posición, se programan una a la vez para optimizar el nivel del ciclo. El usuario dispone también de un alto número de herramientas (hasta 40), en cada estación tiene la posibilidad e equilibrar el ciclo de trabajo en las 3 estaciones para obtener el mejor resultado. Gracias a la posibilidad de colocar en la mesa una serie de plantillas para la fijación de los distintos tipos de piezas es posible obtener la máxima flexibilidad, la máxima velocidad de reequipamiento y de trabajo, pasando de una serie a la otra con la simple programación del CNC según el tipo de pieza que hay que trabajar. Todas las personalizaciones son instalables con sistemas de enganche rápido.

- Velocidad y precisión: gracias a la disponibilidad de una mesa giratoria continua con motor torque. La elección, además de hacer más simple el proyecto del sistema de mesa - pieza de desplazamiento, no implica desgaste, no necesita mantenimiento, permite obtener altas precisiones, alta fiabilidad, tiempos reducidos de viruta a viruta.

- Versatilidad de trabajo: gracias a los satélites portapieza con 4° y 5° eje de control CNC y a las series de plantillas distribuidas en la mesa.

- Libertad de configuración: gracias a la disponibilidad de unidades de trabajo verticales u horizontales, caracterizadas por modularidad y por una alta estandarización.

- Accesibilidad completa y ergonomía operativa: amplios espacios alcanzables facilitan el acceso del operador y la ejecución de los trabajos de puesta a punto, de mantenimiento, de reequipamiento rápido para el cambio de producción. Las posiciones de conexión del panel de control a distancia de la instalación, situadas exteriormente, permiten al operador efectuar las operaciones de puesta a punto de la instalación en plena libertad y por lo tanto también delante de la estación implicada, sin el vínculo de tener que trabajar en la zona delantera donde se posicionará el CNC de control.

- Campo de trabajo: cubo estándar de 250 mm de lado (incrementable bajo pedido).