'inject 4.0': la respuesta a la 'smart factory'

La productividad, la calidad y la flexibilidad son factores decisivos que determinan la competitividad de una empresa. Pero para lograr además resultados óptimos ya no es suficiente con disponer de las mejores máquinas de moldeo por inyección del mercado, sino que también es necesario poder exprimir al máximo sus posibilidades. La propuesta de Engel, representada por Helmut Roegele, para abordar este reto se llama 'inject 4.0'. En la feria Fakuma 2015, el constructor de máquinas austriaco presenta productos y soluciones que ya están disponibles en el mercado y que impulsan la optimización de los procesos de producción en consonancia con la 'Industria 4.0'.

“Por encima de otras consideraciones, 'Industria 4.0' es, sobre todo, una gran oportunidad. Y nosotros queremos aprovecharla al máximo codo con codo con nuestros clientes”, así se expresaba Stefan Engleder, máximo responsable de tecnología (CTO) de Engel Austria, durante la Fakuma 2015, celebrada en Friedrichshafen. “En promedio, las revoluciones industriales tienen lugar cada 50 años. Nos consideramos afortunados en poder vivir en persona una de ellas y poder influir en su desarrollo”, añade. No obstante, Engleder quiere subrayar que a él no le parece apropiado el término “revolución”. “Los cambios que estamos viviendo son más bien una evolución”, puntualiza. Así, entonces 'Industria 4.0' tampoco es un tema nuevo para Engel, pues es algo que la empresa austriaca lleva mucho tiempo poniendo en práctica. La novedad ahora es que Engel ha creado 'inject 4.0', una marca bajo la que se agruparán todos los productos y servicios -es decir, tanto los ya existentes como los que se vayan sumando en el futuro- que contribuyen a hacer de una planta de producción una 'smart factory' o fábrica inteligente.

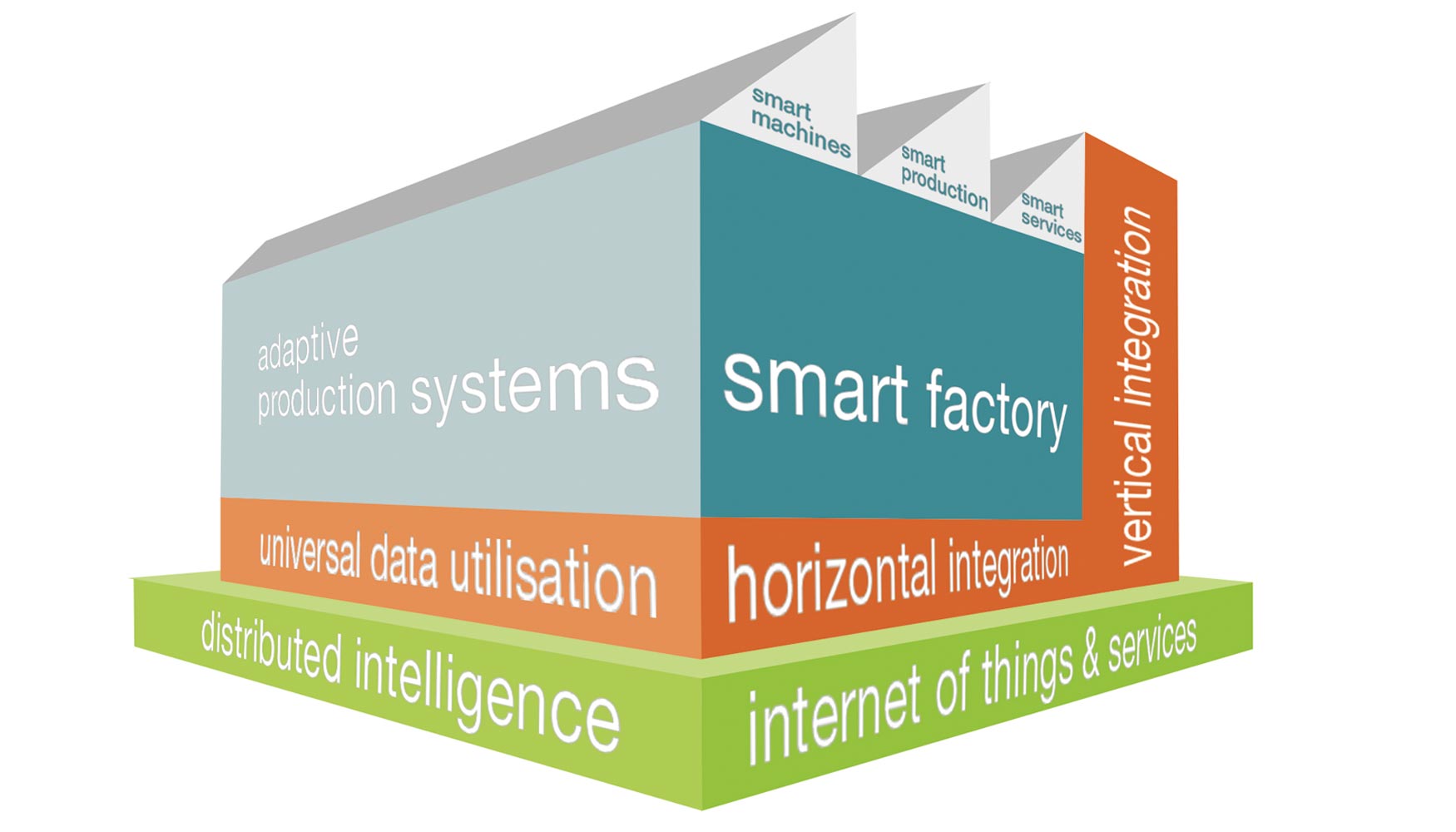

El objetivo de 'inject 4.0' es precisamente ése, la 'smart factory'. En las llamadas fábricas inteligentes, gracias a la interconexión y la integración de los sistemas de producción, al aprovechamiento sistemático de los datos sobre los procesos y la producción y a la utilización de sistemas de producción adaptables, los procesos de producción se van optimizando continuamente por sí solos. “Nosotros no nos dedicamos a los productos inteligentes”, asegura Engleder, “eso es cosa de los fabricantes. Nuestra tarea consiste en ayudar a nuestros clientes a optimizar sus procesos de producción”.

Las fábricas inteligentes o 'smart factory' se basan en tres pilares fundamentales:

- 'smart machines' que, gracias a sistemas adaptables y descentralizados, aumentan tanto la capacidad de los procesos como la calidad,

- 'smart production', lo que garantiza una elevada productividad gracias a la integración tanto vertical como horizontal de los datos, y

- 'smart services', que, con caminos cortos y la ayuda de herramientas de mantenimiento de control remoto, incrementan la disponibilidad.

'Smart machines': inteligencia descentralizada que incrementa la capacidad de los procesos

La interfaz hombre-máquina es un tema que cada vez tiene una mayor relevancia. Así, los procesos de moldeo por inyección también se tienen que poder configurar, controlar y, sobre todo, supervisar de una forma sencilla e intuitiva. En la 'smart factory', el operario cuenta con sistemas de asistencia. El objetivo es incrementar la capacidad de los procesos sin que el operario se vea obligado a adquirir más conocimientos especializados. Algunos ejemplos son el iQ weight control y el iQ clamp control, así como el distribuidor de agua Engel e flomo. Mientras que los productos iQ lo que hacen es analizar de forma permanente aquellos parámetros procesales que son relevantes para la productividad y la calidad, detectar anomalías respecto a los valores predeterminados y subsanarlas automáticamente durante el propio proceso, el Engel e-flomo sirve para compensar variaciones de la temperatura en el molde, lo que contribuye a incrementar la constancia del proceso.

Una 'smart production' para una mayor productividad

En el caso de la producción inteligente, el eje es el parque de máquinas y el objetivo, aumentar la productividad. Con la Engel e-factory, Engel cuenta con un Sistema de Ejecución de Manufactura propio diseñado específicamente para satisfacer las necesidades de la industria transformadora de plásticos y que, por consiguiente, logra una integración vertical de los datos muy profunda que llega hasta los niveles de las cavidades individuales. Dado que permite el acceso centralizado a todos los datos relevantes sobre procesos y estado y los pone en relación con los indicadores de calidad, la Engel e-factory consigue una mayor transparencia, tanto in situ como en las plantas de producción de todo el mundo. Gracias a la interconexión de las máquinas y los centros de producción, el cliente puede aprovechar al máximo las capacidades disponibles, consultar en todo momento el estado de las máquinas de moldeo por inyección y elaborar documentación de forma fácil y sencilla.

'Smart service': la clave está en la disponibilidad

El tercer pilar de la 'smart factory' son unos servicios postventa inteligentes. Para muchos clientes de Engel, el mantenimiento remoto y previsor forma parte ya de sus procedimientos habituales y es una pieza muy importante de cara a lograr una mayor disponibilidad del parque de máquinas. Con el nuevo portal para clientes Engel e-connect, la colaboración entre los procesadores de plásticos y Engel es aún más ágil y sencilla. De esta manera, por ejemplo, se pueden identificar y pedir refacciones directamente en la web o enviar peticiones de asistencia a través del smartphone.

Mientras que los dos primeros campos, 'smart machines' y 'smart production', son competencia del transformador de plásticos, para algunas de las soluciones del 'smart service' es necesario que Engel, como proveedor, pueda tener acceso a una serie de datos que hayan sido previamente autorizados por el cliente. “En este sentido necesitamos una relación basada en la confianza mutua”, resalta Engleder. La definición de los estándares de seguridad es uno de los retos que trae consigo la cuarta revolución industrial. “Engel no está trabajando en este tema solo en casa, sino en todo el continente europeo”, asegura Engleder. “Nuestra meta es lograr un modelo de comunicación conjunto basado en la Arquitectura Unificada OPC (UA), que es un protocolo orientado a los servicios. Este modelo es tecnológicamente neutral y nos brinda una oportunidad única de estandarización que no podemos dejar escapar”, añade.

De máquinas concretas a toda la planta de producción

Gracias a 'inject 4.0', Engel ayuda a sus clientes a aumentar notablemente la productividad, la calidad y la flexibilidad. El incremento de la productividad también fue el epicentro de las tres primeras revoluciones industriales. Sin embargo, al mismo tiempo éstas hicieron aumentar la complejidad. En este sentido, la cuarta revolución no constituye una excepción, la diferencia es que ahora, por primera vez, además de incrementarse la complejidad, también se aporta una solución. Así, 'Industria 4.0' pone sobre la mesa herramientas para que los productores puedan gestionar esa complejidad.

Con el tema de la flexibilidad es distinto. Durante las tres primeras revoluciones industriales la producción perdió mucha flexibilidad. Ahora, por primera vez después de 200 años, gracias a Industria 4.0 será posible aumentar la flexibilidad hasta alcanzar niveles solo vistos en el trabajo manual o incluso superiores. De esta forma, Industria 4.0 le da a la industria transformadora de plásticos la solución para uno de los mayores retos del futuro.

Cada trabajo de moldeo por inyección, cada planta y cada centro tendrán su propia Industria 4.0, algo que se mostrará claramente durante la presentación del 'inject 4.0' en el stand de Engel de la Fakuma 2015. “A día de hoy no estamos en condiciones siquiera de imaginar muchos de los retos y soluciones que traerá el futuro”, asegura Engleder. “La ventaja del desarrollo evolutivo de Industria 4.0 es que cada empresa podrá empezar a aplicar en cualquier momento una de las soluciones adaptadas a sus propias necesidades, e irla después ampliando sucesivamente. La optimización de los procesos de producción comienza en máquinas concretas y, después, puede irse extendiendo a toda la planta de producción”.