Diseño y desarrollo de la embarcación recreativa

Colaboración Universidad-Industria: Aplicación de Nuevas Tecnologías de Diseño y Fabricación de Embarcaciones Recreativas.

Vitor Carneiro (Programa de Doctorado MIT Portugal, Faculdade de Engenharia da Universidade do Porto, Portugal); Francisco Alves Barbosa Cálão (NAUTAV, Ílhavo, Portugal); Manuel Cálão (NAUTAV, Ílhavo, Portugal); Ilse Valenzuela Matus (CODEMAKER, Maia, Portugal); Marco Marques (INEGI, Faculdade de Engenharia da Universidade do Porto, Portugal); Jorge Lino Alves (INEGI, Faculdade de Engenharia da Universidade do Porto, Portugal); Augusto Barata da Rocha (FEUP, Faculdade de Engenharia da Universidade do Porto, Portugal).

19/10/2021La introducción de nuevas tecnologías de fabricación CNC (CAD-CAM), nuevos materiales, prototipado (fabricación aditiva), y de simulación numérica (FEM) contribuyeron considerablemente para la evolución del sector de la construcción náutica recreativa.

A través de la colaboración entre NAUTAV, FEUP, INEGI y CODEMAKER, fue posible incorporar y transponer el conocimiento académico/científico para el mundo empresarial que resultó en productos disponibles para el mercado. Mediante la incorporación del know-how, NAUTAV consigue reducir los tiempos de desarrollo de los nuevos modelos, disminuir los tiempos de fabricación y montaje, proyectar simultáneamente nuevas estrategias de producción, manteniendo siempre la calidad de construcción y excelente navegabilidad de sus embarcaciones, características que representan los valores de la marca RIAMAR desde su fundación en 1964.

VanDutch 30 y su casco en forma de V con efecto tulipán

NAUTAV desarrolló un nuevo modelo compuesto de 4 versiones.

NAUTAV, en colaboración con DesignStudio de la Faculdade de Engenharia da Universidade do Porto (FEUP, Portugal), aceptó el desafío de desarrollo para un nuevo modelo compuesto por 4 versiones, con la intención de incrementar su oferta compuesta actualmente por 18 modelos.

Las embarcaciones recreativas son clasificadas de acuerdo con la categoría, tipología de la embarcación y sistema de propulsión. La embarcación pretendida para desarrollar en este proyecto es de categoría C, es decir, considerada adecuada para vientos de fuerza igual o inferior a 6 en la escala de Beaufort y para olas con una altura indicativa igual o inferior a 2m; la tipología de la embarcación es con cubierta, con suelo estructural y equipado con un sistema de propulsión a motor. La embarcación recreativa de este proyecto está dividida en dos componentes principales, el casco y la cubierta.

El casco es la principal estructura de la mayoría de las embarcaciones marítimas, y permite al barco flotar y soportar las fuerzas que resultan del peso de los restantes elementos de la estructura y de sus tripulantes. La cubierta es el recubrimiento permanente del casco, que, además de dar protección contra los elementos exteriores, también otorga un refuerzo estructural al casco, permitiendo resistir las fuerzas de compresión provocadas por el agua. En los barcos recreativos, la cubierta es la zona de convivio donde los pasajeros pasan la mayor parte del tiempo. Es entre el casco y la cubierta donde se localizan las cabinas interiores, equipadas con camas, lugar donde los pasajeros descansan. El casco y la cubierta están unidos en la zona del verduguillo, un cintón de goma, madera o acero inoxidable que tiene como función absorber el impacto entre embarcaciones o entre la embarcación y el muelle.

En consideración con el mercado-objetivo, NAUTAV definió un cuaderno de encargos con todos los requisitos del proyecto, de los cuales se destacan la largura de la embarcación, la posibiliad de montar varios modelos de cubierta en un mismo casco, Además la embarcación debe estar equipada por un motor fueraborda Yamaha de 130 a 250hp, cubierta de teca sintética Flexiteek, espacio interior de descanso con cabina, cama doble, baño y ducha. También entre los requisitos, un sistema de molinete vertical de anclaje, un casco de doble step transversal, acabado gelcoat para envitar tratamientos de pintura y por último la producción de la embarcación a través de moldeo manual o, en alternativa por infusión. De este modo se consigue minimizar las zonas de uniones entre el casco y la cubierta. Un proceso totalmente automatizado.

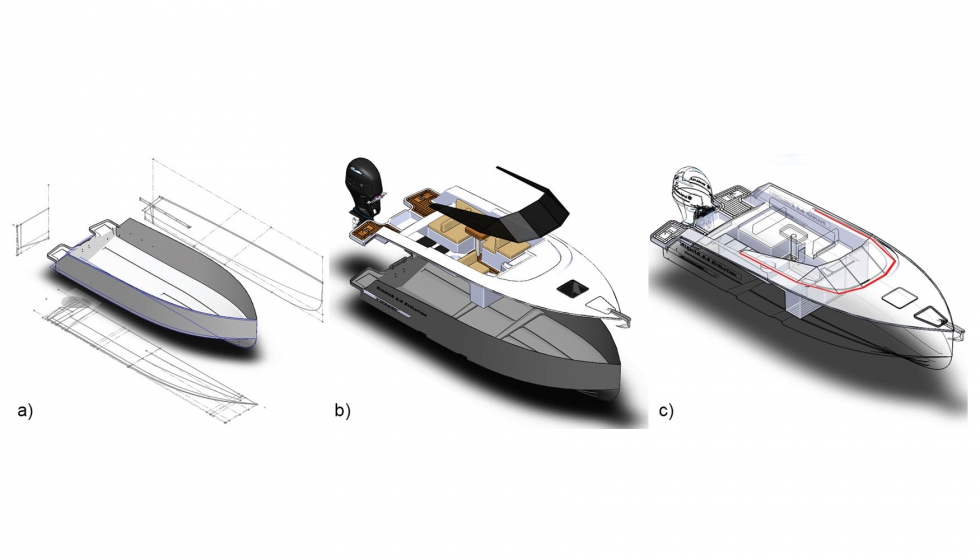

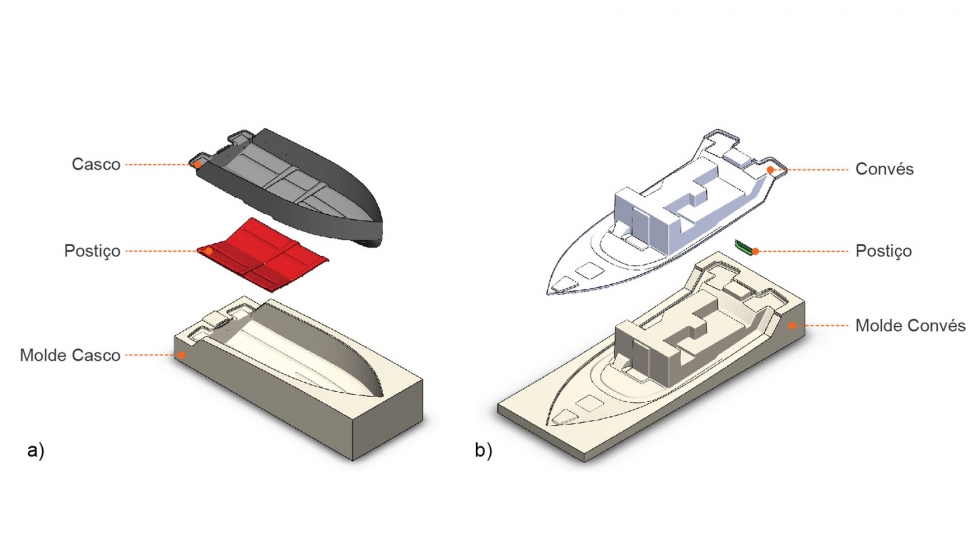

La modelación 3D de las 4 versiones de embarcación fueron realizadas con auxilio del software de modelación CAD 3D Solidworks, a través del diseño de superficies y sólidos. Inicialmente, se procedió al diseño individual de cada uno de los componentes de la embarcación, luego se realizó el montaje de las partes y el respectivo análisis de las tolerancias mínimas, máximas e interferencias entre los diferentes componentes (Figura 3). Adicionalmente, fueron modelados los moldes y los postizos del casco y de la cubierta para el ensamblado final. Este análisis permitió simular el proceso de desmoldeo de los componentes, verificar la existencia de posibles interferencias y las causas de estas para evitar y anticipar errores en la fase de producción (Figura 4). Esta fase es compleja con múltiples interacciones correlacionadas en la modelación 3D, ensamblaje, simulación y análisis hasta obtener el resultado esperado.

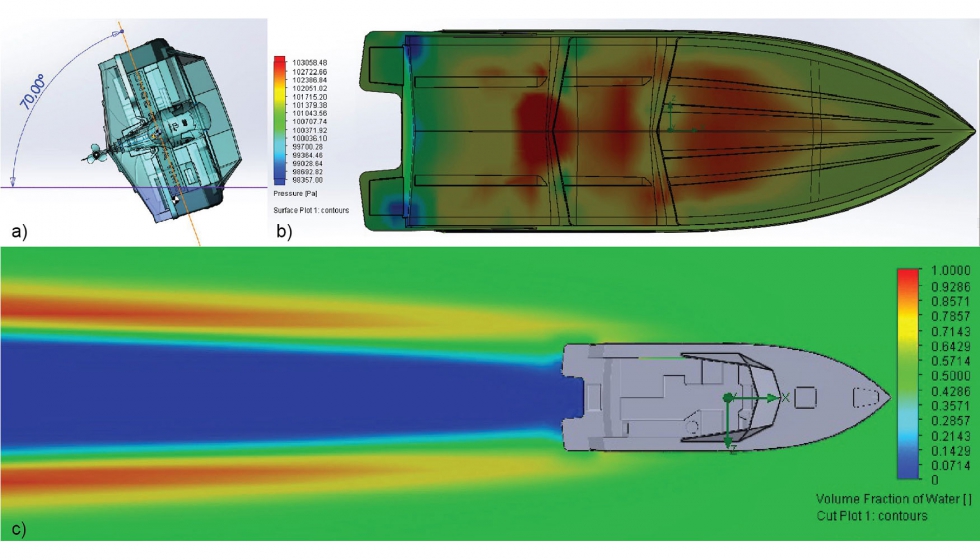

Se llevaron a cabo cálculos de estabilidad y simulación numérica que permitieron la realización de análisis estáticos y dinámicos de la embarcación recurriendo al método de los elementos finitos (FEM).

La línea de flotación de la embarcación es calculada mediante la relación entre la fuerza de flotación y el peso de la embarcación.

El cálculo de la estabilidad transversal permitió obtener la inmersión del casco y el ángulo de escora máximo. Los valores de Momento Torsor (RM - Righting Moment) fueron calculados para cada Ángulo de Escora (Angle of Heel). El barco fue rotado en torno a su Centro de Gravedad (G), a través del eje paralelo al eje x, longitudinal a la embarcación. Para cada Ángulo de Escora a la línea de flotación fue calculada igualando la Fuerza de Flotación con el propio peso del barco.

El siguiente gráfico (Gz Curve) (Figura 8) muestra el Momento Torsor (RM) en función del Ángulo de Escora. Como se puede verificar en el gráfico, el Ángulo de Inestabilidad (AVS – Angle of Vanishing Stability) es de 89°.

Sin embargo, debido a la altura del costado, el ángulo máximo de escora es inferior. Por ejemplo, en el caso de la versión Classic tiene un límite de 70º.

El análisis dinámico de escora del casco permitió obtener los valores de la distribución de presiones en la superficie del casco, la fuerza de arrastre y de la estela.

Fabricación del Prototipo

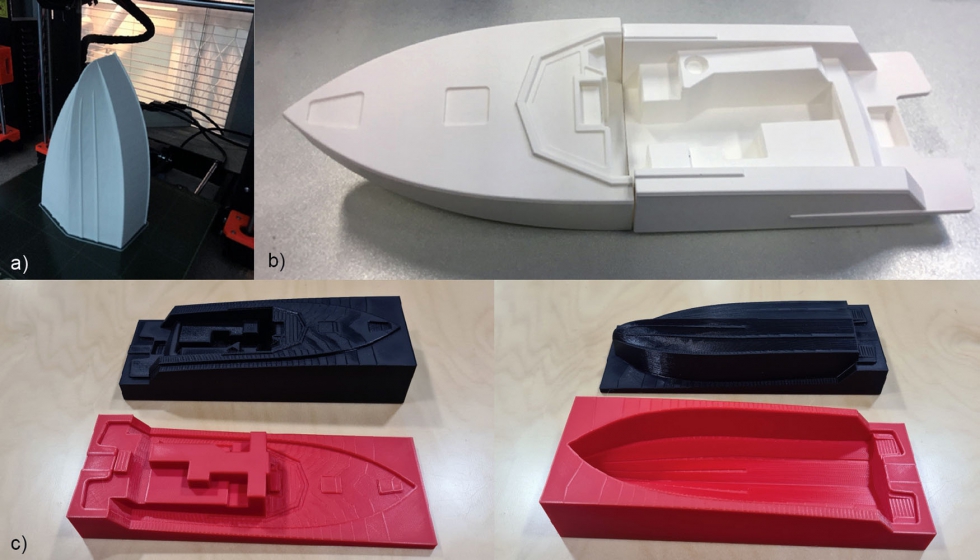

Para validar el diseño y la estructura general de la embarcación, fueron creados prototipos mediante impresión 3D para las versiones Classic, Walkaround y Open, utilizando procesos de fabricación aditiva por extrusión de filamento fundido (FFF), a escala 1:20. Para la impresión de los prototipos, se utilizó una impresora Prusa i3 MK3S con una cabeza de extrusión (nozzle) de 0.4mm de diámetro, alimentada con filamento PLA (Polylactic Acid) de 1,75 0.05mm de diámetro, y diferentes colores. Es importante destacar que la embarcación fue impresa en dos partes separadas, debido a la limitación dimensional de la mesa de impresión (Figura 7a y b). En el total fueron necesarias 267 horas de impresión y 1765g de filamento. La tecnología FFF permite la fabricación de piezas para un uso final con excelente calidad y resistencia mecánica.

Como complemento, y a través del mismo proceso, los moldes también fueron fabricados (positivo y negativo) del casco y de la cubierta a escala 1:40.

Impresión 3D por extrusión de filamento fundido de la versión Classic a escala 1:20 (a y b) y de los respectivos moldes a escala 1:40 (c).

Para la impresión 3D del motor, fue utilizado el equipamiento EDEN 260V de Stratasys, que emplea la tecnología PolyJet y que permite la producción de piezas con espesor fino, geometrías complejas y detalles intrincados. Esta tecnología, permite con una única impresión, crear piezas funcionales como es el caso del motor, que posee dos ejes de rotación. El motor fue impreso con el depósito de capas de resina acrílica fotopolimerizable con una resolución entre capas de 16?m. Fue utilizado el material Vero Grey, con un tiempo total de impresión de 1,5 horas, un consumo de 76g de material de construcción y 51g de material de soporte,

Impresión 3D del motor de la embarcación a través de la tecnología PolyJet. El constante trabajo y las mejorías realizadas en el casco y la cubierta, auxiliado por los prototipos fabricados por impresión 3D permitió definir como versión final, el diseño y el proceso de fabricación de las embarcaciones.

Actualmente NAUTAV se prepara para iniciar la producción interna del molde del casco del nuevo modelo. Para ello, contará con un equipo de fresa CNC de 5 ejes de grande dimensión, automatizando así el proceso de fabricación de moldes y acabados del casco y la cubierta. Esto permitirá el mecanizado de un plug de estructura única obteniendo como resultado un proceso con menor riesgo de error y mayor precisión.