Tvitec adquiere una nueva línea de corte Turomas para vidrio laminado y de seguridad

Tvitec, una de las empresas europeas líderes en el sector del vidrio plano y curvo, ha adquirido una nueva línea de corte Turomas para vidrio laminado. El nuevo equipo se ha instalado en la recientemente inaugurada línea de fabricación para vidrio curvo en León, España.

Tvitec, desde 2008 hasta hoy

Tvitec (Técnicas de Vidrio Transformado), aunque fundada en 2008, cuenta con una amplia trayectoria y experiencia en el sector del vidrio que le ha permitido y le permite ofrecer un sistema integral de fabricación que incluye vidrio plano y vidrio curvo con el máximo nivel de perfección. Sus centros transformadores, principalmente ubicadas en Cubillos del Sil (León), en el Noroeste de España disponen de más de 200.000 metros cuadrados dedicados a la transformación de vidrio de altas prestaciones.

En ellos se realizan procesos de templado, laminado, curvado, serigrafiado y doble y triple acristalamiento con la incorporación de recubrimientos que permiten controlar la transmisión del calor, la luz, el sonido y maximizar la luz natural.

Todas sus instalaciones están equipadas con tecnología de última generación que les proporciona máxima precisión en todos los tratamientos automatizados además de contar con todas las certificaciones internacionales de calidad del sector del vidrio.

Actualmente es uno de los mayores procesadores de vidrio de alto rendimiento de Europa, habiendo participado en los proyectos internacionales de construcción más renombrados de los cinco continentes.

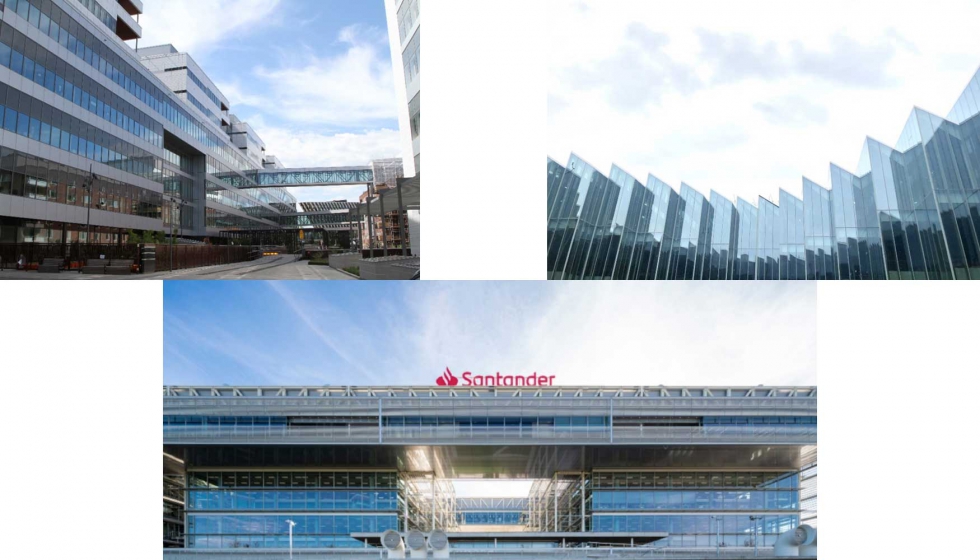

Obras como el Hospital Universitario Karolinska (Estocolmo, Suecia), la Sede de Google (Silicon Valley, California), el rascacielos Lime Street (Londres, Reino Unido), la nueva Sede del Banco Santander (Madrid, España) y hasta la sede de la actual famosa farmacéutica Astra Zeneca (Cambridge, Reino Unido) cuentan con el sello Tvitec.

Algunos edificios singulares que cuenta con vidrios tratados en Tvitec. De izquierda a derecha: Hospital Universitario Karolinska, en Estocolmo, Suecia; Sede Astra Zeneca, en Cambridge, Reino Unido; Sede del Banco Santander, en Madrid, España.

Nueva línea de corte de vidrio laminado LAM504SXR

Con la necesidad de renovar la línea de corte de vidrio laminado, junto con la voluntad de mejorar el proceso de corte, la empresa berciana inició un proceso de compra de equipamiento que satisficiera dos premisas: eficiencia y calidad de corte.

Fue precisamente eso, la calidad de corte del fabricante de maquinaria español el factor diferencial que hizo que la empresa Tvitec se decantase por la solución de Turomas. “Necesitamos renovar la maquinaria con el equipamiento más eficiente y Turomas está a la vanguardia de este tipo de herramientas que necesitamos. En el corte de vidrio laminado y monolítico, Turomas es un buen jugador, una buena apuesta para tener garantía de éxito”, afirma Javier Prado, presidente Tvitec.

Javier Prado, presidente de Tvitec.

Junto con la calidad del corte, otro de los aspectos que favorecieron la decisión de compra fue la confianza depositada de Tvitec en el fabricante español. La relación comercial entre ambas empresas cuenta con más de 30 años de trayectoria y ha sido alimentada siempre por un excelente servicio.

“Turomas lleva con nosotros como proveedor unos 25 o 30 años, si no más, y siempre nos ha respondido”, confirma el presidente de Tvitec.

La compra de la nueva línea de laminado Turomas permitirá a Tvitec atender y superar las altas exigencias de calidad y de productividad que demandan sus clientes, como grandes fachadistas, ingenierías, constructoras y arquitectos que diseñan y construyen edificios singulares por todo el mundo.

Características de la nueva línea LAM 504SXR

A lo largo de sus 30 años de historia, Turomas ha estado trabajando al más alto nivel internacional, desarrollando y mejorando su gama de maquinaria para vidrio laminado. Todo ello ha provisto a Turomas de un conocimiento específico que ha permitido a la empresa española situarse a la vanguardia en este tipo de soluciones de corte.

En concreto la serie LAM 500 está orientada a empresas que necesitan la máxima productividad y automatización. Permite posicionar, rotar, decapar y cortar y separar vidrio de hasta 12 + 12 mm de forma totalmente automática, incluso en vidrios con butiral de alta dureza.

El diseño estructural de la gama se ensambla en un todo para ganar en robustez y evitar tensiones que comprometan su funcionamiento. La superficie de la mesa, fabricada con tableros de aluminio, garantiza el caudal de aire y minimiza las posibles pérdidas del colchón de aire.

El posicionado del vidrio se realiza con correas tipo ‘nido de abeja’ de textura antideslizante y que incorporan un sistema de tracción centrado en la estructura de la mesa. Gracias a este sistema es posible desplazar vidrios de 12+12 mm con total garantía de antideslizamiento y asegurando un posicionamiento perfecto respecto al puente de corte.

Además, incorpora un sistema de giro automático patentado desde 2001. Este sistema actúa mediante la combinación de movimientos de dos ventosas independientes que manipulan la cara inferior del vidrio en los ejes X e Y, ofreciendo una rotación en condiciones más seguras y evitando en todo momento el contacto sobre la capa bajo-emisiva del vidrio para preservar todas sus cualidades.

Cabezal de corte Turomas

El cabezal de corte que integra la línea instalada está formado por cuatro herramientas, dos superiores y 2 inferiores. Cada una actúa de forma independiente y está dimensionada para ejercer las presiones adecuadas a un rango específico de espesores de vidrio.

Las herramientas disponen de un sensor de regulación de altura y se encuentran descentradas con respecto al eje vertical para asegurar una perfecta alineación con el corte. Para asegurar la mejor calidad de corte, el sistema controla activamente la presión que ejerce cada herramienta y la estabiliza y regula de forma continua en función del espesor del vidrio y la velocidad del corte.

El cabezal cuenta con un sistema de lubricación constante que favorece el movimiento y penetración de la rulina en el vidrio para obtener el corte perfecto y asegurar el correcto funcionamiento a lo largo del tiempo.

Sistema de tronzado y separación

El tronzador superior es realizado mediante una rueda de nylon que desciende y se desplaza a lo largo del vidrio para realizar cuidadosamente la primera operación. A continuación, un regle tronza el vidrio desde su cara inferior, ambas herramientas incorporan sensores para controlar y asegurar el recorrido y presión ideales para cada grosor de vidrio.

El PVB es calentado por una lámpara de infrarrojos específica y, al mismo tiempo, los dos lados del vidrio son separados mediante la tracción ejercida por dos conjuntos de ventosas independientes en la parte inferior para permitir la entrada de una cuchilla que corta el PVB.