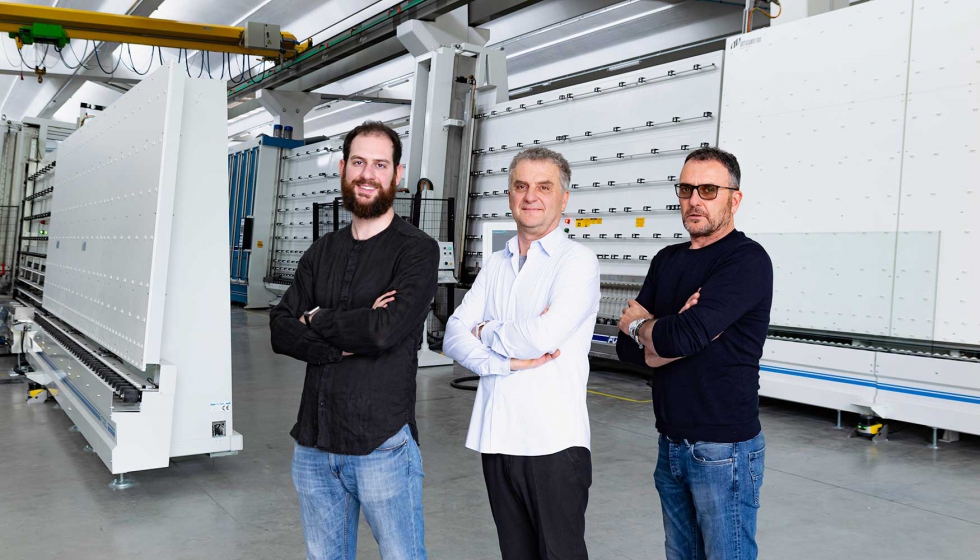

Artigianvetro mantiene su confianza en Forel

Artigianvetro es una empresa con sede en San Severino Marche (Italia), fundada por Graziano Marcantonelli en 1985. En la actualidad, la firma dispone de una planta de producción de 4.000 metros cuadrados, totalmente independiente desde el punto de vista energético gracias a un sistema de paneles fotovoltaicos de última generación.

“Artigianvetro ha crecido paso a paso, con pasión y dedicación”, dice Graziano Marcantonelli. “La colaboración con Forel comenzó en 1997, cuando compramos la primera prensa de acoplamiento de placa plana. La calidad demostrada por el producto, combinada con la confianza que se estableció con el proveedor, nos llevó poco a poco a elegir a Forel también para las siguientes inversiones. Hace un año revolucionamos nuestro negocio diario con la compra del Sistema de Clasificación de Forel. Después de considerar otras opciones disponibles en el mercado, elegimos el SS por su rendimiento y eficiencia: automatizamos la gestión de las láminas de vidrio, simplificando el trabajo del operario y aumentando la productividad y la seguridad”.

Hoy en día, el flujo de trabajo en Artigianvetro comienza con el corte y continúa hacia la línea de canteado o hacia la línea de roscado, que corre paralela a la primera. Sin embargo, hasta hace un par de años, era necesario cargar los cristales según la orden de fabricación para poder montar las unidades de vidrio aislante, tarea que hoy está completamente superada. De hecho, un sistema automático de reconocimiento de paneles está instalado en el transportador de alimentación de la línea, que mide la longitud, la altura, el espesor y cualquier recubrimiento de baja emisión. Esta lectura permite que el software reconozca el orden de trabajo al que pertenece ese panel y le asigna un ID único.

El panel, ahora “registrado” sin posibilidad de malentendidos, se somete a un rebordeado, se lava y llega al sistema de clasificación. Compuesto por tres lanzaderas y una serie de unidades de almacenamiento verticales, el sistema de clasificación ya conoce el orden de llegada de las piezas, las recoge y las coloca en las unidades de almacenamiento. Luego, siguiendo el programa de producción, el sistema alimentará la línea de vidrio aislante.

“La instalación del sistema de clasificación, apoyado por el sistema de reconocimiento automático de piezas, lo cambió todo”, dice Nicola Marcantonelli. “Antes era necesario cortar y clasificar las piezas teniendo en cuenta el orden en el que se habría realizado la unidad de vidrio aislante. En la práctica, tenía que haber un plan de corte/descarga-carga/procesamiento desde el principio. Hoy en día basta con cortar las hojas y cargarlas en una de las dos líneas: el sistema hace el resto. Un cambio radical. Además de haber aumentado la velocidad de producción y la seguridad tanto para los operarios como para el material, la configuración actual permite una mejor gestión de lo inesperado. Si por alguna razón uno de los paneles de una orden determinada no está listo, el sistema de clasificación me permite posponer ese pedido, colocar los otros paneles que forman parte del pedido en la unidad de almacén y proceder con otro. Una flexibilidad de gestión que no se puede comparar con la situación anterior”.

“Si la mayoría de los sistemas que utilizamos hoy en día son Forel – concluye Graziano Marcantonelli - es por el resultado de un proceso gradual, iniciado con una sola prensa, luego con un robot de sellado y continuado con una inversión a la vez. Confiamos en Forel, comprobamos que sus sistemas funcionaban según lo prometido y que su servicio era capaz de tomar medidas para resolver los problemas que surgían durante la operación. Hoy podemos decir con seguridad que nuestra confianza ha sido bien depositada”.