La conexión total debe llegar al taller

Cada vez deben fabricarse piezas con mayor rapidez y de mejor calidad, sin dejar de lado los aspectos económicos. Esto implica la demanda de una mayor flexibilidad tanto de las máquinas, como de las herramientas y la tecnología Algo para lo que es crucial la integración: el taller debe abrir sus puertas a la Industria 4.0. La creciente variedad de productos requiere la utilización de múltiples herramientas y frecuentes cambios de taller. Del mismo modo, también entra en juego la gran variable del proceso de fabricación que encontramos entre el husillo de la máquina y la pieza: la herramienta. En Zoller han sido capaces de gestionar esta variable a base de sistemas interconectados. Los datos de herramienta se procesan de tal modo que en cada fase de fabricación están disponibles los datos de herramienta necesarios (desde el momento de la planificación): ya sea para diseñar el programa CNC, para inspeccionar la herramienta o para transmitir los datos de herramienta aptos para control desde el dispositivo de ajuste a la máquina.

Soluciones que evolucionan

Hoy existen soluciones económicas capaces de crecer al ritmo de los retos que propone el futuro, con sus dispositivos de ajuste y medición sostenibles y con las TMS Tools Management Solutions que permiten una gestión de herramientas eficiente. Los dispositivos de ajuste y medición de Zoller no son elementos aislados, sino que son fácilmente integrables en el proceso de fabricación en uso. Las estructuras de datos previas pueden mantenerse, los datos ya registrados pueden continuar utilizándose y los datos que falten pueden descargarse de la nube. Permiten la conexión de sistemas ajenos convencionales, desde el sistema ERP y el sistema CAM, pasando por los sistemas modulares y de elevador e incluso las máquinas.

Soluciones modulares e interconectadas mediante la base de datos z.One, lo que permite su desarrollo adicional, modificación o ampliación en todo momento. Zoller también garantiza el cumplimento de los requisitos cada vez más exigentes en cuanto a seguridad de procesos, documentación y trazabilidad.

El futuro: herramientas que se comunican

Bernd Schwenning, jefe de Ventas y representante de Zoller en el proyecto smartTool, promovido por el Ministerio Alemán de Educación e Investigación en el marco de la Estrategia Hightech, para el desarrollo de herramientas inteligentes, describe algo que a día de hoy todavía no es posible, pero que lo será en un futuro cercano. En su opinión, habrá más sensores en la herramienta y el portaherramientas. Las herramientas intercambiarán datos con su entorno mediante tecnología RFID y DMC, con el objetivo de crear un mayor grado de interconexión en el circuito de herramientas para lograr una optimización de la logística y la aplicación de herramientas. Y es que las herramientas resultan caras, especialmente, cuando no está claro su cometido, cuando no se puede registrar en todo momento su ubicación, y no constan datos medibles sobre su rendimiento.

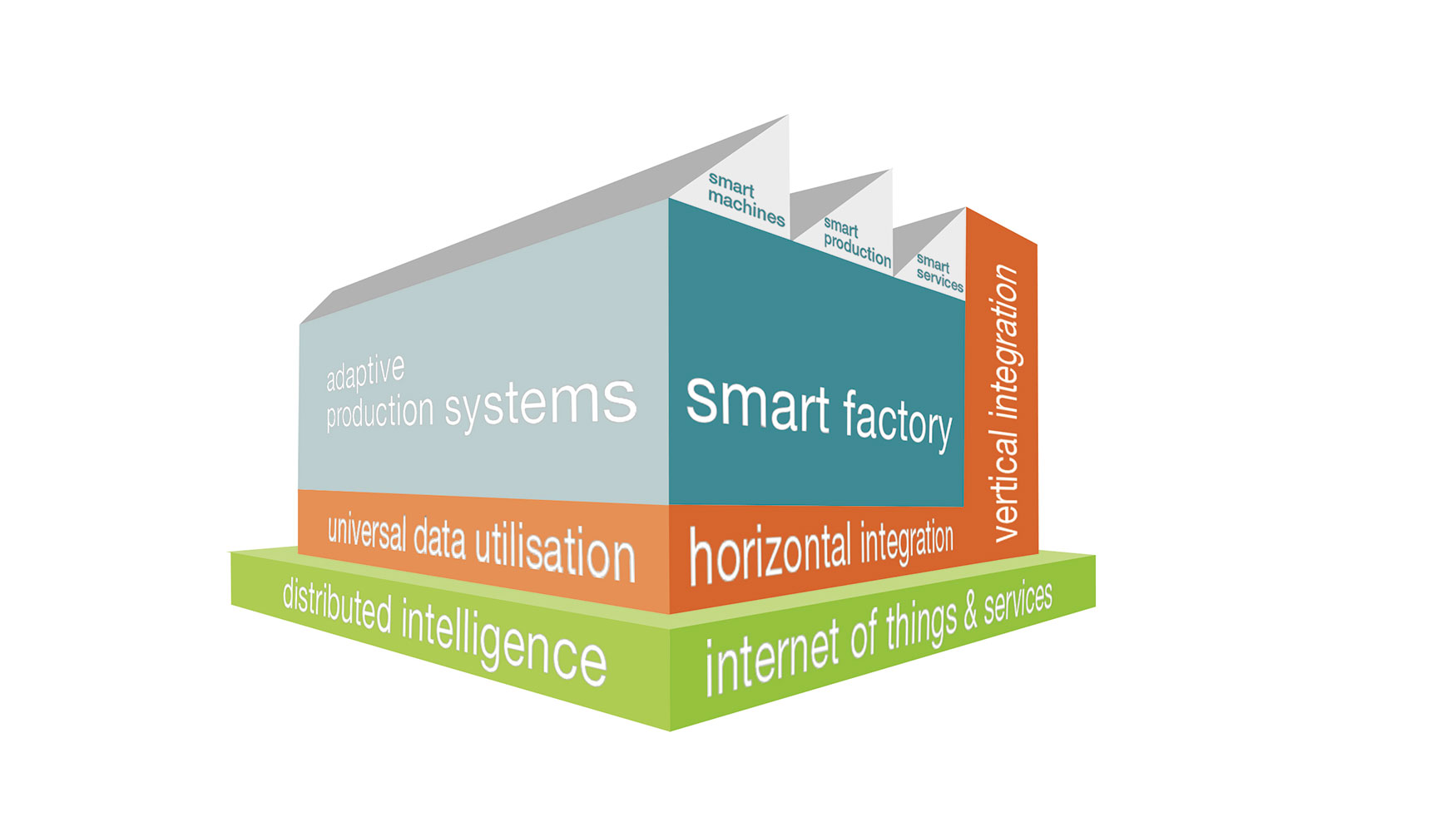

Los cimientos de la Industria 4.0

La base para garantizar la trazabilidad continua de la máquina pasa por una total interconexión con todos los sistemas implicados en el proceso de fabricación y la transparencia del ciclo de vida de la máquina, con la identificación inequívoca de todos y cada uno de sus componentes. En la última versión de su software, Zoller permite que las herramientas y sus componentes individuales se puedan representar individualmente y que la información detallada pueda almacenarse y recuperarse por completo durante todo el ciclo de fabricación La identificación unívoca de los componentes hasta el nivel de la unidad mínima dota de verdadera transparencia al conjunto de la herramienta, y constituye la base para una gestión de herramientas sistemática y procesos propios de la Industria 4.0. Asimismo, permite reutilizar la experiencia registrada para futuros procesos y lograr optimizaciones en puntos específicos.

El futuro hecho realidad: La transferencia de datos a la máquina con una mayor seguridad de procesos

Si bien la interconexión continua del circuito de herramienta todavía es objeto de investigación a día de hoy, la transmisión de datos para pasos de proceso específicos ya se ha hecho realidad: por ejemplo, la comunicación directa entre el dispositivo de ajuste y la máquina herramienta. A nivel mundial existen una multitud de fabricantes de maquinaria que aplican diferentes sistemas de control. En la actualidad, con Zoller ya es posible la trasmisión segura de datos de herramienta independientemente del fabricante: mediante etiqueta, chip RFID, posprocesador o también mediante sistemas de control de fabricación de rango superior. Otra variante sencilla pero muy eficaz consiste en la codificación de los datos reales en un código de matriz de datos, que puede escanearse por medio de un lector conectado al control de la máquina CNC Igual de fácil resulta la transmisión de datos mediante un chip RFID: el chip RFID se alimenta con los datos reales mediante una unidad de identificación de herramienta situada en el dispositivo de ajuste y medición, lo que permite su lectura automática desde la máquina-herramienta. Además, desde hace muchos años existe la posibilidad de tratar los datos aptos para el control mediante un posprocesador y transferirlos a la unidad de control de la máquina mediante un clic de ratón.

Interfaz de usuario integrada en el entorno del sistema

Hay un aspecto que a veces se olvida al concentrarnos en la interconexión y la transparencia de la fabricación: la facilidad de manejo. No en vano se convierte en un criterio importante a causa de la falta de personal cualificado y dada la existencia de plantillas de muy diferente edad, nacionalidad y formación, ya que incluso la fabricación conectada debe manejarse. Buscamos la máxima automatización a la vez que las interfaces a otros sistemas aseguran la homogeneidad de los datos y evitan fallos de manejo. Un buen ejemplo de esto es la mundialmente reconocida tecnología ‘elephant’.

La interfaz de usuario ‘pilot’ de Zoller presenta un manejo muy sencillo en todos sus ámbitos de aplicación, también para trabajadores formados o en formación. El usuario utiliza la misma interfaz para todo el entorno del sistema Así, por ejemplo, en la interfaz de software el operador de CAM encuentra de nuevo su habitual estructura de herramientas CAM. En las soluciones de automatización el usuario tan sólo tiene que pulsar un botón de arranque.