Ethernet: acceso directo a la productividad

14 de julio de 2009

El uso de los ordenadores personales (PC) se ha incrementado rápidamente en los últimos 20 años y la necesidad de comunicación entre ellos ha dado origen a las redes de área local o LAN (del inglés ‘Local Area Network’) y, aún más importante, a la llegada de Ethernet como medio de conexión. Éste se ha extendido hasta introducirse en nuestros hogares, donde nuestro PC, impresora y dispositivo de memoria externo utilizan esta herramienta de ‘enchufar y listo’ para conectarse entre sí.

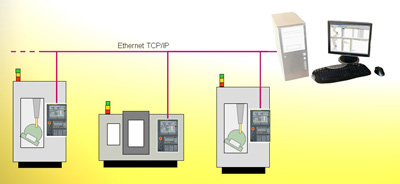

Los diseñadores de equipos industriales también han adoptado Ethernet como medio de conexión de dispositivos simples, como sensores, en una red de automatización conceptual, en lo que se denomina nivel de campo. Este tipo de adaptación utiliza interfaces de hardware de diseño exclusivo. No obstante, en un sistema de control principal con un alto grado de inteligencia –como es el caso de los controles de CNC utilizados en las máquinas-herramienta actuales– el Ethernet estándar que se utiliza para PC y LAN es fácilmente aplicable. Una empresa puede integrar un centro de mecanizado o una máquina de torneado en la red de su empresa exactamente igual que si se tratase de una impresora. Esto proporciona a los ingenieros de producción un acceso único a los datos de la máquina y simplifica la planificación de tareas, con la seguridad añadida que proporcionan la verificación del programa de CNC y su copia de seguridad.

PC y CNC: con Fanuc por separado

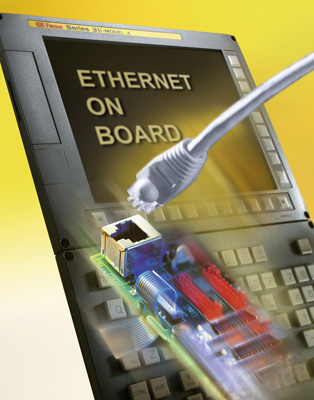

Fanuc es especialista en tecnología de CNC y posee una considerable experiencia en el uso de Ethernet para conectar tanto PC industriales, como los utilizados en oficina. Incluso en el caso de una conexión local en una máquina la filosofía de Fanuc es separar completamente el núcleo del CNC de cualquier procesador de PC. De este modo, los problemas que puedan surgir en el PC, como un fallo del disco duro, ataques de virus u obsolescencia del equipo, nunca ponen en peligro la integridad del CNC. El usuario puede, sin embargo, beneficiarse de la flexibilidad que ofrece un PC gracias a la disponibilidad de numerosos programas de software. Fanuc ofrece diferentes niveles de eficacia para la conectividad mediante Ethernet, con Ethernet Integrada, la primera conexión integrada en una tarjeta principal del mundo; Fast Ethernet, una tarjeta de conexiones que ejecuta un proceso paralelo, ideal para utilizarla con controles de CNC de Fanuc existentes; y Servidores de Datos con memoria de programas integrada.

La integración de un CNC se realiza según las reglas habituales del uso de una red con asignación de direcciones IP, ya sea manualmente o a través de un servidor DHCP, bajo el protocolo TCP/IP. Además, también se puede utilizar la resolución de nombres a través de un servidor de nombres de dominio (DNS) para permitir la completa integración en una red heterogénea.

El protocolo de transferencia de archivos (FTP) es un estándar mundial, que Fanuc utiliza en sus tipos de conexión integrada, Fast Ethernet y Servidor de Datos. El software FTP está fácilmente disponible de numerosas fuentes, lo que significa que incluso una pequeña red de tipo célula representa una posibilidad económica. La conexión no limita el tipo de datos que puede ser transferido hacia o desde el CNC, de modo que un usuario tiene acceso a programas, parámetros, datos de herramienta, correctores y mucho más.

La gestión de la memoria del programa es decisiva

Cuando una máquina-herramienta de CNC está incluida en una red grande, la gestión de los programas de CNC puede controlarse y verificarse desde un ordenador central externo. El operador de la máquina puede así gestionar más eficazmente la memoria interna del CNC. En ocasiones el tamaño del programa de mecanizado excede al de la memoria del CNC. En estos casos, los CNC de Fanuc se pueden equipar con una tarjeta de Servidor de Datos, como se ha mencionado más arriba. Esta consiste esencialmente en una tarjeta Fast Ethernet con una tarjeta de memoria Compact Flash (CF) incorporada. Dicha tarjeta CF puede tener una memoria superior a 1 Gigabyte (dependiendo del tipo de CNC), proporcionando una capacidad adicional de una forma sencilla y cómoda. El programa de CNC puede ejecutarse directamente de la tarjeta CF del Servidor de Datos o transferirse a la memoria RAM interna para su ejecución. Con su propia conexión Ethernet, el Servidor de Datos puede actuar como cliente FTP o como servidor FTP en la red general, de modo que la administración de la memoria CF adicional puede realizarse tanto en la máquina-herramienta, como en el ordenador central. Cuando el programa a ejecutar es grande, por ejemplo en el caso de una máquina de 5 ejes que mecaniza una pieza compleja, la capacidad de procesamiento del Servidor de Datos se encarga de la transferencia de archivos sin interrumpir el proceso de mecanizado en curso. Se asegura, por tanto, la integridad de la pieza acabada sin perjuicio de la eficacia de la máquina.

Por medio del protocolo FTP, los archivos de CNC se trasfieren entre éste y el ordenador central, pero cuando una aplicación externa desea acceder a determinados datos dentro del CNC, se dispone de una librería de funciones separada denominada Focas2 (del inglés ‘Fanuc Open CNC API Specification version 2’). Estas funciones están integradas, por ejemplo, en programas de utilidades desarrollados por Fanuc para facilitar la gestión de un sistema de CNC. La ‘Herramienta de transferencia de programas’ y la ‘Herramienta de ajuste del CNC’ están disponibles para los CNC actuales, la primera de ellas permite una sencilla transferencia de archivos desde el PC a uno o más CNC, y la segunda es utilizada por integradores de máquinas para integrar y poner a punto rápidamente la máquina-herramienta. Focas2 puede integrarse en numerosas áreas diferentes, que incluyen el software de gestión de la empresa, como Cimplicity. Este software, basado en Windows, es la base del desarrollo de paquetes de software para supervisar y monitorizar grandes líneas de producción o células de fabricación. Auto_HMI_PC es una adaptación de Cimplicity con funciones Focas2 y conexión Ethernet a múltiples máquinas de CNC especialmente concebida para la industria del automóvil. Los datos recogidos permiten dar una rápida respuesta a paradas de máquina, facilitan la planificación de mantenimiento preventivo y proporcionan los datos necesarios para el cálculo de la Eficacia General del Equipo (OEE). Focas2 es una herramienta para los especialistas en desarrollo de software para PC que abre un acceso directo al núcleo del CNC.

El teleservicio reduce los tiempos de parada

Utilizando una conexión Ethernet separada (Fast Ethernet o Servidor de Datos) se puede establecer una conexión de teleservicio con el fabricante de la máquina-herramienta o con el departamento de Servicio de Fanuc GE. La conexión también es posible utilizando Ethernet integrada, pero en este caso existen ciertas limitaciones. Por medio del adecuado servicio de Internet, el operador de la máquina puede solicitar a su proveedor de servicio mediante un simple comando de tecla de pantalla desde la pantalla del CNC que conecte con la máquina. Una vez confirmada la solicitud, los ingenieros de Servicio puede conectar directamente con el CNC e iniciar el proceso de diagnóstico. El software de utilidad de Fanuc instalado en su centro de trabajo les permitirá acceder a todas las áreas del CNC incluidos los servoaccionamientos, cabezales y el PMC (PLC interno). Para asegurar las buenas prácticas, se pueden realizar copias de seguridad y restauraciones de modo remoto.

Si no es posible obtener inmediatamente una solución, el proveedor de Servicio puede sugerir al operador que intente determinadas acciones con objeto de analizar más profundamente el fallo y de este modo, en el caso de que sea necesaria una visita ‘in situ’, disponer de una visión completa del sistema de CNC y poder tener a mano las piezas de repuesto necesarias.

El teleservicio no es sólo un modo de resolver problemas, también puede utilizarse para incrementar la eficacia a través del asesoramiento y soporte en la aplicación cuando se estudian nuevas funciones o se analiza el mecanizado utilizando los programas de análisis dentro del CNC. Se pueden cambiar, comprobar y confirmar parámetros de modo remoto o igualmente, si se observa que se requiere una nueva opción de software, el proveedor de servicio autorizado podrá llevar a cabo la activación necesaria.

Al igual que en nuestro hogar u oficina, Ethernet abre un amplio abanico de posibilidades también en la fabricación de máquinas-herramienta.