Renishaw reduce el tiempo de mecanizado de las turbinas aeroespaciales

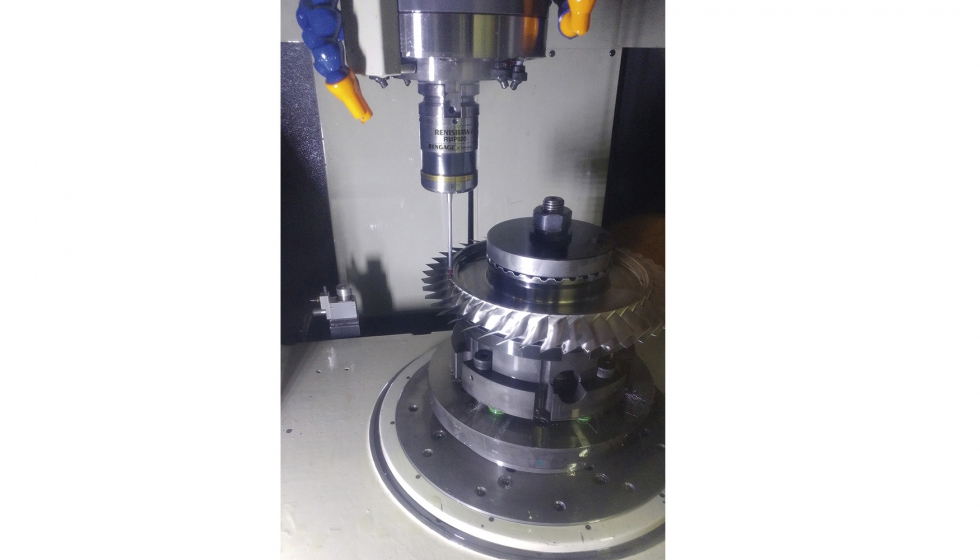

Para mantener la precisión en el proceso de mecanizado, Honeywell encargó a la empresa de ingeniería internacional Renishaw el suministro de un sistema de inspección para máquina-herramienta de alta precisión RMP600 y el software de inspección para PC Productivity+ para sus centros de mecanizado. Esta tecnología permite a Honeywell realizar las mediciones antes del mecanizado y detectar cualquier desplazamiento axial al inicio del proceso.

Historial

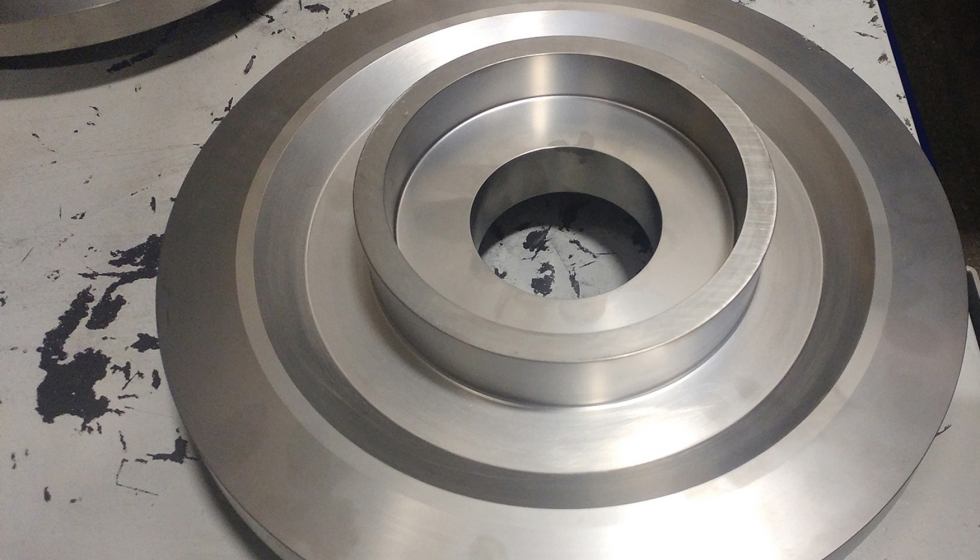

Honeywell fabrica sus turbinas en su planta de mecanizado de Chihuahua, México. Los procesos de rectificado, fresado, torneado y taladrado se realizan regularmente en la factoría, en unas instalaciones equipadas con la maquinaria más moderna. Las turbinas fabricadas aquí tienen diámetros entre 35 y 43 cm. La mayor parte están fabricadas en titanio, salvo una, que se fabrica en aluminio. La planta de Chihuahua es proveedora de la planta de montaje de Honeywell en Phoenix, Arizona, donde se ensamblan y verifican las turbinas de avión.

Si la referencia de una pieza de trabajo terminada está descentrada, la turbina debe someterse a un análisis de diseño, donde un técnico verifica el componente y decide si puede ser utilizado. Cada análisis cuesta aproximadamente 57.000 euros por pieza y, además, alarga el proceso de fabricación. Solo la producción puede tardar hasta 60 horas, donde se emplean unas 130 herramientas, incluido el ensamblaje en la máquina. En Honeywell, este tiempo de producción se programa para dos semanas. Si se detecta una pieza descentrada tras el mecanizado, el análisis necesario puede alargar el proceso una semana más.

Esto provoca paradas de la máquina y retrasos en el proceso, ambos con gran impacto en el tiempo de producción y el coste de fabricación.

Retos

“Durante el proceso de mecanizado de la turbina, Honeywell detectó que la referencia de datum de la pieza de trabajo no se mantenía axialmente, por lo que aumentaba el tiempo de fabricación de la pieza”, comenta Raúl Barriga, director comercial de Renishaw México.

El desplazamiento axial del punto central de origen puede deberse a un reglaje incorrecto de la pieza, que estaría causado por un error del operario, utillaje dañado o rebabas generadas en la pieza durante una operación de mecanizado anterior.

Solución

Al completar el primer ciclo del proceso de producción de turbinas de Honeywell, Luis Adrián Gallegos, técnico de fabricación de Honeywell, habló con el técnico de calidad de producto sobre las distintas formas en las que la empresa podría reducir la desalineación durante el proceso de mecanizado. “Tras el primer ciclo, sabíamos que teníamos que mejorar nuestro proceso de mecanizado, pero no queríamos acometer una fuerte inversión”, comenta Gallegos. “Consultamos a Renishaw sobre la posibilidad de utilizar una sonda de contacto compacta de alta precisión y su software para medir las piezas antes de iniciar el mecanizado y, de este modo, detectar cualquier desalineación para corregirla antes de empezar. “Después de explorar nuestras opciones, decidimos adquirir una sonda de Máquina-Herramienta RMP600 con transmisión por señales de radio. Este sistema ofrecía todas las ventajas de la preparación automática de trabajos y, además, capacidad para medir geometrías de piezas 3D complejas, como nuestras turbinas”.

Durante el proceso de mecanizado, la sonda de Renishaw toca la pieza en distintos puntos para detectar posibles errores o desalineaciones. “La sonda nos permite detectar cualquier imprecisión antes de que se produzca un defecto”, continúa Gallegos. “Anteriormente, no había forma de identificar ningún problema antes de 16 horas de mecanizado y más de una hora de mediciones. Ahora podemos recibir advertencias si una pieza es incorrecta y tomar las acciones correctivas necesarias antes de malgastar el valioso tiempo de mecanizado y los recursos”.

“Además de la sonda, Honeywell adquirió también el software de inspección para PC, Productivity+, para sus centros de mecanizado. Este sistema proporciona a Honeywell un entorno de programación, muy fácil de utilizar, para incorporar rutinas de inspección y tomar decisiones durante el proceso en los ciclos de mecanizado. El software hace más fácil el reglaje de componentes y la verificación de piezas, y agiliza el desarrollo de las áreas principales del mecanizado: preparación de trabajos y procesos, e identificación de piezas y herramientas. Productivity+ también simplifica las tareas de generación de informes post-proceso, ya que recopila toda la información sobre el proceso completado y facilita la toma de decisiones para futuras operaciones y procesos”, comenta Barriga.

Resultados

“Desde que empezamos a utilizar la sonda de contacto RMP600 y el software de inspección Productivity+, no hemos tenido discrepancias, piezas desechadas o fallos de producción”, afirma Gallegos. “El software nos facilita las tareas de control durante el proceso de mecanizado como, por ejemplo, verificar el estado de la herramienta, actualizar la medición de herramienta y el mecanizado adaptativo, en función de los resultados obtenidos por la sonda”. “Con la ayuda de la sonda y el software de Renishaw, Honeywell tiene la seguridad de que el proceso de mecanizado se va a ejecutar según lo previsto. Antes de incorporar la nueva tecnología, el operario de la máquina tenía que colocar la pieza, configurar la galga y establecer el diámetro y las caras. Si alguno de estos datos faltaba o era incorrecto, o el utillaje estaba dañado, el producto final no sería válido. Ahora, podemos detectar cualquier defecto por anticipado y eliminarlo de raíz.

“Aunque siempre teníamos la posibilidad de repetir las piezas incorrectas tras el mecanizado, esto suponía un coste para la empresa. Al disponer de los datos en tiempo real del sistema de inspección en máquina de Renishaw, podemos evitar que un mismo problema se repita en otras piezas, ya que podemos adaptar el proceso de mecanizado en base a la información recibida de la sonda. Los equipos de Renishaw nos han ayudado a mejorar nuestro proceso de mecanizado, a reducir el tiempo de inactividad de la máquina y a producir turbinas correctas a la primera para el sector aeroespacial actual”, concluye Gallegos.