La tecnología de control de CNC en el mecanizado de herramientas y moldes

Aunque anteriormente la mayoría de los constructores de moldes y herramientas programaban sus máquinas en el taller, la tendencia actual de utilizar los modernos programas CAD/CAM tiene cada vez más partidarios. Una de las razones para ello es la creciente complejidad de las piezas que se fabrican y las considerables ventajas que en tal caso la construcción CAD promete. Otra razón es que el software CAM es hoy en día mucho más eficaz, y capaz de programar los procesos de mecanizado de cinco ejes. Una tercera razón es el aumento de la capacidad de transferencia y almacenamiento de datos: los grandes programas de CNC utilizados en el mecanizado de herramientas y moldes pueden ser transferidos en pocos minutos desde el sistema CAM a los controles de CNC por medio del hardware y software modernos.

Wilfried Steiger, una autoridad en el mecanizado de altas prestaciones de GE Fanuc Automation CNC Europe, cita algunos ejemplos de la eficacia de los componentes actuales: “Los usuarios de los controles de CNC de GE Fanuc pueden, bien utilizar una tarjeta PCMCIA, que puede almacenar hasta 1GB de datos, o bien pueden elegir nuestro rápido servidor de datos, que transfiere programas a una velocidad de hasta 100Mbit/s. En ambos casos, la eficacia se está incrementando tan rápidamente que hace esperar un aumento en la utilización de los sistemas CAM.”

Los datos son transferidos entre el sistema CAM y el control de CNC por medio de un posprocesador que traduce las líneas y los segmentos circulares al lenguaje específico del control. Entre éstos existen diferencias cualitativas. Un posprocesador simple es capaz de procesar ficheros CL, un cuasi-estándar de los años 1990, que está basado en líneas y arcos circulares. Por otro lado, un procesador de mayor capacidad puede leer conjuntos de datos extendidos y, por ejemplo, transferirlos en forma de NURBS. Wilfried Steiger lo considera un buen método. Sin embargo, menciona una alternativa: “Con la denominada Nano Smoothing, ofrecemos una función que convierte programas pieza lineales en curvas NURBS en tiempo real en nuestros controles GE Fanuc, proporcionando un mecanizado uniforme de las superficies y movimientos de procesamiento más fluidos.”

Nano Smoothing utiliza también todas las ventajas de la interpolación Nano, uno de los principales puntos fuertes de los CNCs de GE Fanuc. En la interpolación Nano, los controles generan instrucciones de posicionamiento de una precisión de nanómetros, aprovechando al máximo el potencial de precisión de los sistemas servo digitales de precisión. Utilizando esta interpolación, en la que las órdenes de desplazamiento más pequeñas no se redondean, los mecanismos servo de alta calidad pueden seguir uniformemente la trayectoria de la herramienta y obtener las mejores superficies a altas velocidades de avance y de rotación. Nano Smoothing está disponible en los controles de gama alta de la Serie 30i, tanto para el mecanizado de tres ejes, como para el de cinco ejes.

El empleo idóneo de esta función no sólo depende de la eficacia del posprocesador y de la longitud de los bloques lineales que genera, sino también de la medida en que el usuario valora la alta calidad superficial y la precisión. En cualquiera de los casos, la función Nano Smoothing deja al usuario la opción de activarla o desactivarla en cualquier momento o lugar. Además, dispone de un algoritmo de regulación que permite reconocer las esquinas y líneas rectas como tales, y adaptar los movimientos a las mismas.

Numerosas funciones para el mecanizado de cinco ejes

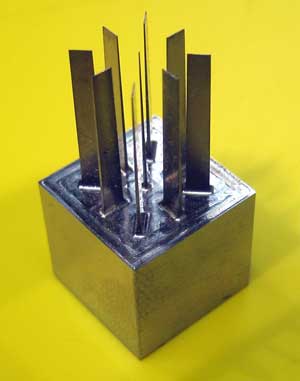

Para este tipo de máquinas, GE Fanuc ofrece funciones que permiten una óptima utilización de todo el potencial de la máquina y el control. Están disponibles, por ejemplo, opciones de compensación para la longitud, la dirección y el radio de la herramienta (TCP, TPC y TRC). Estas funciones son mejoradas, a su vez, con la continua incorporación de nuevas extensiones como, por ejemplo, la Compensación del Punto de Corte de la Herramienta, que simplifica la programación de CNC. Se utiliza para calcular el punto en el que la herramienta debe cortar el material. Las herramientas de formas especiales, como las trapezoidales o de punta redondeada, requieren datos de corrección especiales, que normalmente se incluyen en el software CAM. En los nuevos controles de CNC de GE Fanuc, estos valores son constantemente memorizados después de la medición de la herramienta, y pueden recuperarse pulsando un botón. Esto no sólo simplifica la programación de CNC, sino que permite cambiar rápidamente las herramientas sin necesidad de modificar el programa de CNC.

También para el Plano de Trabajo Inclinado (TWP) existen nuevas funciones disponibles. El Dr. Wilfried Steiger explica un ejemplo: “Ahora es posible definir el plano de trabajo no sólo mediante los ángulos eulerianos, sino también utilizando instrucciones "roll, pitch y yaw" (RPY), o por medio de tres puntos en el espacio. Para facilitar el uso de estas funciones, GE Fanuc ha desarrollado una pantalla guiada que asiste al operador durante la introducción de los datos y le ofrece soporte gráfico.”

GE Fanuc, líder del mercado mundial en tecnología de CNC, es también uno de los principales especialistas en accionamientos y, además, buen conocedor de los requisitos de la industria de fabricación de herramientas y moldes. Los factores determinantes en ésta son: accionamientos dinámicos de los ejes, alta velocidad de giro del cabezal, así como buenas sincronización y precisión del contorno.

Los motores y amplificadores deben ser cuidadosamente seleccionados de acuerdo a estas características. Los servomotores con pequeños momentos de inercia (motores de tierras raras) o los motores lineales son ideales. Los amplificadores con altas corrientes en periodos cortos para una alta aceleración son también los más adecuados. Para alcanzar rápidas respuestas de los ejes a las más pequeñas instrucciones de posicionamiento, los bucles del control (corriente / velocidad / posición) deben ajustarse muy dinámicamente, lo cual puede conseguirse con los controles HRV3 y HRV4 (High Response Vector). Es necesario utilizar filtros HRV especiales para evitar resonancias en la máquina.

Los motores de cabezal asíncronos integrados proporcionan altas velocidades de rotación y son, por tanto, especialmente eficaces para el mecanizado de herramientas y moldes. Esto es debido a que cuando se mecanizan los moldes, normalmente la herramienta gira a alta velocidad durante un prolongado periodo de tiempo. En comparación con los cabezales síncronos, los motores asíncronos tienen la ventaja de que las pérdidas de potencia, y en consecuencia el calor desarrollado, son mínimas para cargas pequeñas y altas velocidades de rotación.

Los servomotores con buena sincronización son muy solicitados para la producción de las mejores superficies. GE Fanuc ofrece un motor patentado diseñado para este fin. Estos motores disponen de funciones servo por software para la compensación de "fluctuaciones": "Compensación Smoothing " para motores lineales y "Compensación de la Fluctuación del Par" para motores rotativos.

Los ajustes altos del amplificador (HRV3 y HRV4) producen también contornos precisos. También éstos disponen de software de apoyo, como la función de Control de Avance, que reduce los errores de seguimiento y la función de Aceleración de Holgura que minimiza los errores de contorno durante los cambios de dirección de los ejes.

El software de CNC aumenta la productividad

Además de la función de Selección de las Condiciones de Mecanizado, la función de Compensación del Error de Ajuste de la Pieza es especialmente útil en el mecanizado complejo, por ejemplo, cuando la pieza debe ser retirada tras una operación de mecanizado - tal vez para su medición - y a continuación nuevamente amarrada para continuar su procesamiento. En estos casos es inevitable que se produzcan pequeñas desviaciones de la posición de amarre original. Esta función permite aplicar factores de corrección, basados en los resultados de ciclos de medición, en las subsiguientes operaciones de mecanizado.

Steiger añade: “Otra importante función es la nueva Comprobación de Interferencias en 3D. En la fabricación de herramientas y moldes, los dispositivos de amarre están sujetos al riesgo de colisiones. En el caso de máquinas y componentes complejos, en los que se dan movimientos multiaxiales simultáneos, es extremadamente difícil para el operador de la máquina evitar las colisiones. Mediante la Comprobación de Interferencias en 3D el operador de la máquina puede definir la herramienta giratoria, la pieza, la mesa y los amarres dentro de un volumen ortogonal. El control considera entonces esta información en 3D, junto con los datos actuales de las herramientas, en el cálculo los movimientos de los ejes y evita posibles colisiones, aún cuando se estén ejecutando programas de cinco ejes..