Mejorar el proceso de mecanizado creando una base del proceso productivo

Cualquiera que sea la aplicación, o tipo o tamaño de máquina, Renishaw ofrece una extensa gama de soluciones que ayudan a maximizar la eficacia y a mejorar el control de procesos. Uno de ellos es Productive Process Pyramid, que proporciona una base firme sobre la que construir un proceso competente y automatizado. El objetivo es eliminar la variación del proceso, creando un entorno estable y controlado donde pueda realizarse eficazmente el proceso de mecanizado.

Los controles del nivel base de la pirámide Productive Process Pyramid de Renishaw están orientados a maximizar la estabilidad del entorno y el rendimiento de la máquina en la que se va a realizar el proceso. Estos controles preventivos reducen las causas especiales de variación que tienen un impacto en el proceso de mecanizado.

Optimización de la condición de la máquina

La optimización de la condición de la máquina es un elemento esencial de la base del proceso, ya que una máquina sin precisión no puede producir piezas precisas constantes. Un riguroso proceso de evaluación del rendimiento de la máquina, del calibrado y (donde proceda) el reajuste pueden adaptar el rendimiento de la máquina a los requisitos del proceso.

- Los errores de posicionamiento de la máquina-herramienta son una de las principales causas de rechazo de acabado de superficie y dimensionales

- Los errores de posicionamiento en la propia Máquina-Herramienta son el resultado de los errores de geometría, de juego y dinámicos dentro de la máquina

- Los errores pueden producirse incluso en nuevas instalaciones, debido a los cambios producidos entre la salida de fábrica y la primera utilización

- El desgaste y las paradas de la máquina pueden afectar también al rendimiento con el paso del tiempo

- Si se conoce y controla el rendimiento de la máquina, las investigaciones sobre falta de conformidad pueden centrarse en el proceso en vez de en la propia máquina.

Controles preventivos

Una máquina ‘preparada para el trabajo’ producirá piezas correctas uniformemente, sufriendo menos paradas imprevistas. Por consiguiente, queda más tiempo libre para el mecanizado y aumenta la productividad del personal de mantenimiento, que no tiene que dedicarse a reparaciones imprevistas y urgentes.

Mediante unas comprobaciones periódicas del estado de las máquinas con exhaustivos diagnósticos de la causa de posibles errores, puede minimizar las tareas de mantenimiento imprevistas y concentrarse en los trabajos preventivos importantes.

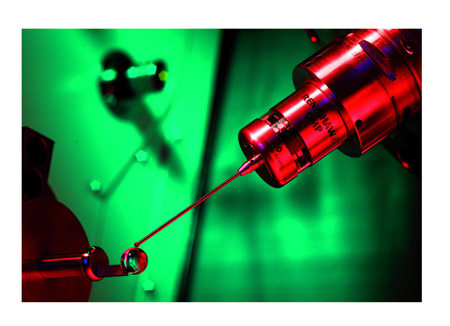

Los sistemas de calibrado Láser XL-80, Ballbar QC20-W y AxiSet Check-Up de Renishaw son herramientas esenciales para lograr un gran conocimiento de las prestaciones de la máquina, enfocar las tareas de mantenimiento y mantener el control del rendimiento de las máquinas.

- Calibrado láser XL-80: Asignación de errores de máquinas-herramienta y MMC para mejorar su precisión.

- Ballbar inalámbrico QC20-W: Permite una supervisión rápida de la condición de los ejes lineales de la Máquina-Herramienta.

- AxiSet Check-Up: Comprobación rápida y automática del estado de los ejes rotatorios en máquinas-herramienta de 5 ejes.

Otros controles del nivel base del proceso

Diseño para fabricación: una aproximación al producto y al diseño del proceso basada en un conocimiento exhaustivo de la capacidad actual, tratando de lograr unas mejores prácticas en vez de ‘reinventar la rueda’. Fases principales:

- Racionalizar las máquinas, los materiales y las herramientas

- Optimizar los métodos de mecanizado y los parámetros

- Calificar el rendimiento de los procesos

- Formar a los diseñadores y clientes sobre las prestaciones de fabricación actuales.

Control de entradas de procesos: incluye el uso de FMEA (análisis de fallos y efectos) y técnicas similares para comprender y controlar todos los factores previos que pueden alterar los resultados del proceso de mecanizado. Para ello, puede ser necesario garantizar una geometría de mecanizado constante y unos estándares de fabricación de herramientas, controlar las fuerzas de fijación de componentes, bloquear programas automáticos y preparar el amarre.

Estabilidad del entorno: trata los orígenes externos de los errores de conformidad que no pueden eliminarse por adelantado, pero que forman parte del entorno de trabajo. Se toman en consideración las variaciones de temperatura ambiente, con la máquina en caliente o fría, el calor generado durante la fabricación, la limpieza de la máquina y los utillajes, la gestión del uso de herramientas. Un control primordial es una 'lista de comprobación previa' para asegurarse de que la Máquina-Herramienta se encuentra en condiciones óptimas antes de iniciar el mecanizado.

Diseño de procesos: puede tener un gran impacto en el resultado del proceso. Requiere un enfoque sistemático para establecer un orden cronológico en el proceso de fabricación que permita aprovechar el mejor momento para la estabilidad y automatización del proceso. E necesario seleccionar las estrategias de mecanizado que permitan utilizar compensaciones de herramientas para controlar el tamaño y la posición de las piezas mecanizadas, secuenciando el mecanizado en bruto y el acabado para evitar desviaciones y distorsiones térmicas en las superficies acabadas, e integrando la información de los procesos en el proceso en las fases más importantes.