Impresión 3D en el ámbito de la implantología dental

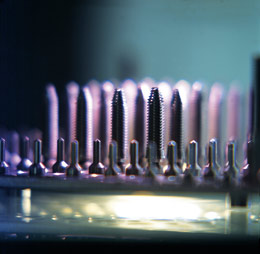

En el sector dental, y concretamente en el ámbito de la implantología, podemos distinguir claramente entre 2 tipos de productos. Los primeros serian los productos seriados, aquellos que pueden servir para diferentes pacientes, como por ejemplo un implante dental. Por otro lado, existen los productos personalizados, que tienen que estar adaptados al paciente ya que la estética se vería comprometida, como las prótesis dentales.

Proceso de digitalización en el sector implantológico

Los primeros escáneres de laboratorio nacieron con la finalidad de eliminar los errores derivados de técnicas tradicionales de obtención de prótesis, como el colado. Las debilidades estructurales e imprecisiones que aparecen en el proceso de colado, por ejemplo, llevaron al desarrollo de nuevas tecnologías de producción. Éstas requerían la digitalización previa del diseño de los dientes hecho a mano.

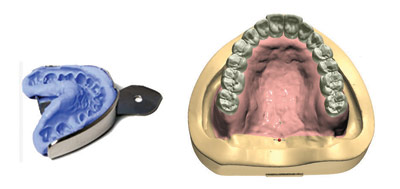

Posteriormente, se decidió eliminar otro factor de error a la vez que se economizaba el tiempo escaneando directamente el vaciado de yeso y diseñando las estructuras protésicas directamente con un software de diseño 3D.

Prescindir del modelo de yeso para el diseño de la prótesis fue una de las primeras ventajas de esta tecnología.

Cuando este software ya estaba disponible y el diseño dental se podía hacer por ordenador, se procedió a escanear directamente la toma de impresión en vez del modelo de yeso, garantizando una mayor precisión ya que el proceso del vaciado salía de la ecuación.

Un gran último paso fue el lanzamiento al mercado de los escáneres intraorales. Con ellos se garantiza que la imagen tridimensional obtenida es exactamente igual que la boca del paciente, a la vez que se aumenta el confort ya que es un proceso menos invasivo. Éste es un salto importante, ya que muchos de los errores en la elaboración de prótesis personalizadas se arrastran desde el mismo momento de la toma de impresión. Este proceso, al estar hecho con siliconas blandas, tiene tendencia a la deformación, de modo que la primera referencia que toma el odontólogo del paciente nunca es exacta. Eliminando este proceso manual, se garantiza que la prótesis final encajará perfectamente con la boca.

La precisión es un factor muy importante, sobre todo en la rehabilitación protésica sobre implantes dentales, ya que para éstos es necesario que haya un ajuste máximo.

La incorporación de la impresión 3D en el proceso

La entrada de estas tecnologías de escaneado intraoral y diseño dental asistido por ordenador, dejaron un hueco en el proceso que hacía necesario hacer una toma de impresión digital a la vez que la tradicional. El factor limitante era el proceso de carga de cerámica a la prótesis, proceso largo que requiere tener una copia física de la boca para evitar aumentar demasiado el volumen y comprometer la oclusión.

Las nuevas tecnologías no evitaban, sin embargo, la necesidad de realizar un modelo tradicional. Aquí entró en juego la fabricación aditiva.

En un momento en pleno auge de la tecnología de fabricación por adición, se decidió incorporarla para la impresión de modelos de la boca.

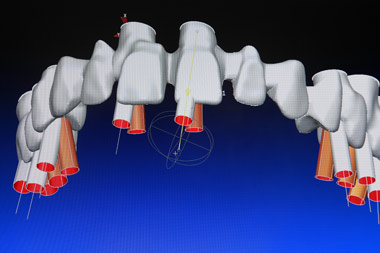

Para poder hacerlo, fue necesario crear un software CAD que convirtieran la información recibida del escáner intraoral en un modelo preparado para colocarlo en un articulador. En este primer paso se define la tecnología con la que se hará la impresión, de modo que se incorporan unos parámetros de producción que dependen solamente del material y la tecnología.

En un proceso CAM se separa el objeto tridimensional en las varias capas y se generan las coordenadas y las órdenes para la impresora 3D.

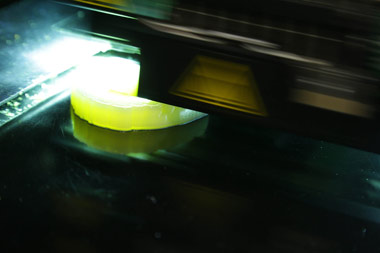

En el caso de Avinent, trabajamos con estereolitografía. Esta tecnología consiste en la deposición de capas de material una encima la otra sobre las que, posteriormente, pasa un haz de luz ultraviolada que fotopolimeriza el material, haciendo que aumente en los ejes X, Y, Z. De este modo obtenemos un modelo tridimensional que es una copia exacta de la boca del paciente.

Esta misma tecnología se ha usado para hacer pruebas de control protésico: altura vestibular y férulas de posicionado; para hacer modelos para alineadores; y, como novedad, para hacer férulas quirúrgicas que permitan hacer cirugías guiadas.

De este modo, una tecnología que a priori se usaba para hacer prototipos de un producto que más tarde había de hacerse de forma seriada, se ha convertido en una tecnología incorporada al proceso productivo que permite hacer piezas personalizadas, el producto final.

El futuro

Claramente el futuro sería poder imprimir prótesis personalizadas directamente con la impresora, ya que además de permitirte hacer la geometría definitiva las diferentes capas con diferentes colores permitirían adaptar geometría y estética en el mismo proceso. También eliminarían la necesidad de imprimir un modelo, pudiendo tener la prótesis terminada eliminando pasos intermedios.

Por otro lado, cada vez es más frecuente el uso de estas nuevas tecnologías en la industria biomédica. No podemos desvelar en lo que estamos trabajando en el departamento de innovación y desarrollo de producto pero seguro que las tecnologías de fabricación por adición tendrán un papel importante en ellas.