El temple por láser, tecnología para endurecer el acero, cada vez más flexible

El temple es un tratamiento térmico superficial que se realiza a las piezas de acero que aumenta considerablemente su dureza. El grupo de Fabricación de Alto Rendimiento de la UPV/EHU ha realizado el estudio y puesta a punto de una tecnología novedosa para llevar a cabo este proceso. Consiste en realizarlo mediante láser, pero a diferencia del sistema tradicional, utilizando ópticas tipo escáner, lo cual lo dota de gran capacidad de adaptación a la anchura de la pieza a tratar.

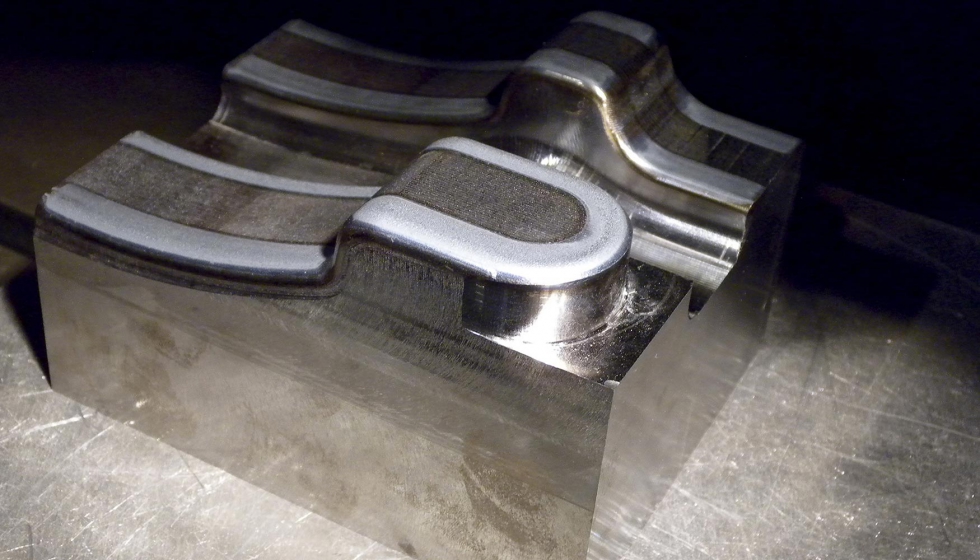

Mediante el temple, el acero consigue incrementar su dureza, lo cual es muy importante para las piezas de acero que requieren alta resistencia al desgaste, como los troqueles de estampación de chapa. Se realiza un proceso de calentamiento hasta unos 800-1.000 °C, y posteriormente un rápido enfriamiento. Esto genera un cambio en la estructura del acero.

Realizar el temple utilizando un láser, al ser una fuente de calor muy localizada, permite templar solamente la superficie, dejando el núcleo de las piezas en su estado original; “de esta forma, las piezas no son tan frágiles, y al no introducir mucho calor, no se distorsiona tanto la pieza. Al final el calor lo que hace es deformar la pieza, y eso luego requiere acabarla por otros medios”, explica Aitzol Lamikiz, catedrático del departamento de Ingeniería Mecánica de la UPV/EHU y miembro del grupo de Fabricación de Alto Rendimiento que ha llevado a cabo la investigación. En la industria, se viene utilizando el proceso de temple por láser desde el año 2000. No obstante, tiene una limitación, según Lamikiz: “El láser barre una banda de anchura constante, resultando así la zona templada de anchura constante”.

Aitzol Lamikiz, catedrático del departamento de Ingeniería Mecánica de la UPV/EHU y miembro del grupo de Fabricación de Alto Rendimiento, explica que en el temple por láser, “éste barre una banda de anchura constante, resultando así la zona templada de anchura constante”. Foto: Tere Ormazábal. UPV/EHU.

Con el fin de darle mayor flexibilidad a la tecnología, este grupo de investigación de la UPV/EHU decidió evaluar la viabilidad de introducir una óptica móvil, tipo escáner, en este proceso. La óptica que utilizaron, un escáner galvanométrico, lo que hace es mover un láser muy pequeño, a gran velocidad, barriendo la superficie línea a línea. Así, se puede adaptar la anchura de templado, simplemente cambiando los parámetros en un programa. Asemejando el tratamiento del temple al proceso de pintar una pared, Lamikiz detalla que el temple por láser convencional “sería como pintar la pared con un rodillo, por lo que la anchura a la que se pinta es la de ese rodillo. Con la nueva técnica, sin embargo, cambiaríamos el rodillo por un rotulador de punta más fina”.

En la experimentación realizada, lo primero que comprobaron fue que “era posible realizar el temple mediante esa técnica. Luego fuimos viendo cómo cambia el resultado del tratamiento en función de la velocidad de movimiento del láser, la potencia utilizada, etc. Según nuestras pruebas, cuando el láser se mueve a gran velocidad, los resultados son similares a los del proceso convencional”, comenta.

Más allá de comprobar la posibilidad de utilizar esta metodología, el departamento de Ingeniería Mecánica de la UPV/EHU llevó a cabo un proyecto, denominado Hardlas, para evaluar la viabilidad del proceso. Foto: Tere Ormazábal. UPV/EHU.

Resultados prometedores

Más allá de comprobar la posibilidad de utilizar esta metodología, el departamento de Ingeniería Mecánica de la UPV/EHU llevó a cabo un proyecto, denominado Hardlas, para evaluar la viabilidad del proceso, en colaboración con empresas de Euskadi y Piamonte (Italia). “El proyecto podemos decir que fue un éxito, ya que vimos que era viable, y se podía trasladar a la industria”, dice el investigador.

Aunque hayan probado la viabilidad del proceso, todavía hay pasos que faltan por dar para llegar a la industrialización. Una de las principales dificultades que han encontrado es el control del proceso: “Es muy importante conseguir que el material a tratar consiga la temperatura necesaria para que se dé el tratamiento, pero no debe superarse, porque fundiríamos el material. En nuestro proceso, al estar el láser en continuo movimiento, el control es más complejo”, explica Lamikiz. Por otro lado, las pruebas que han realizado las han llevado a cabo “en la universidad, en un equipo de laboratorio. Y para industrializar el proceso, sería importante probar con láseres más potentes, diferentes tipos de láseres, con otros materiales, etc.”, añade.

El grupo de investigación Fabricación de Alto Rendimiento del departamento de Ingeniería Mecánica de la UPV/EHU puso en marcha en 2007 la línea de investigación relacionada con el uso del láser para el pulido y tratamiento superficial de superficies, y la investigación sobre el temple en 2010. El proyecto Hardlas donde validaron la viabilidad del temple por láser con ópticas tipo escáner lo llevaron a cabo dentro de la convocatoria europea Manunet, en colaboración con IK4-Ideko y empresas fabricantes de máquina-herramienta de Euskadi y Piamonte (Italia), bajo la coordinación de Innobasque.

Referencia bibliográfica

S. Martínez, A. Lamikiz, E. Ukar, A. Calleja, J.A. Arrizubieta, L.N. Lopez de Lacalle (2016) 'Analysis of the regimes in the scanner-based laser hardening process'. Optics and Lasers in Engineering, 90: 72–80. DOI: http://dx.doi.org/10.1016/j.optlaseng.2016.10.005.