Modelado del proceso de elaboración de aceites de oliva vírgenes para predecir el rendimiento y la calidad

Francisco Espínola y Manuel Moya

Dpto. Ingeniería Química, Ambiental y de los Materiales, Universidad de Jaén

26/09/2019La innovación, aplicada a la almazara, es una actividad necesaria para conseguir la excelencia. En el proceso de elaboración de aceite de oliva virgen, una forma sencilla de innovación consiste en realizar un cambio metodológico de trabajo, que permita cuantificar respuestas (rendimiento, composición, calidad, etc.) y optimizar variables de operación. De forma que, según las características deseadas del aceite a producir, los modelos (ecuaciones matemáticas) predigan las variables de operación. O sea, se trata de fabricar aceites a la carta.

Las distintas formas de operar con los equipos y la variabilidad en la materia prima conducen a una gran cantidad de posibilidades para procesar las aceitunas. La elección de las condiciones de proceso se realizará según consideraciones de rendimiento, calidad, valoración organoléptica, polifenoles, etc., según el caso. Previamente se debe determinar la relación entre condiciones de operación y características de los aceites y para ello debe intervenir la optimización dentro de la innovación. Para comprender todo el potencial de la optimización debemos pensar en la diferencia entre hacer las cosas bien y hacerlas de forma excelente. Hagamos las cosas excelentes, obtengamos excelentes aceites con buenos rendimientos.

El proceso de elaboración de aceite de oliva es un genuino y complejo conjunto de procesos físico-químicos y enzimáticos. El término 'elaboración' refleja de forma exacta la transformación que sufre el 'aceite contenido en las aceitunas' hasta llegar a ser 'aceite de oliva virgen' comercial. Durante todo el proceso de extracción, desde que se molturan las aceitunas hasta que el aceite es lavado en centrífuga vertical, el aceite se mezcla con diferentes especies químicas que puede absorber. A estas especies se les llama compuestos minoritarios del aceite de oliva.

Tradicionalmente, el objetivo de los productores ha sido obtener altos rendimientos, más que los aceites sean de calidad, pero esta idea está cambiando. Actualmente se plantean dos objetivos: maximizar el rendimiento de extracción y obtener aceites de calidad.

Compuestos deseables en el aceite de oliva

Diferentes compuestos químicos pueden transferirse entre las fases presentes en la pasta de aceituna. El compuesto y la cantidad transferida es función del estado de las aceitunas, de la naturaleza química de la especie transferida y de las condiciones de operación en almazara.

Los principales compuestos que el aceite puede absorber se clasifican en tres grupos:

a) Compuestos originariamente presentes en las aceitunas: pigmentos, ceras o fenoles.

b) Compuestos generados por procesos químicos y bioquímicos durante la elaboración de aceites: compuestos volátiles.

c) Compuestos presentes en el agua, en el aire o en las superficies en contacto con los aceites.

Básicamente, la composición y concentración de los compuestos del punto a) se modifica durante el batido de la pasta, aumentando en el aceite con la temperatura de batido. En el punto b), de especial interés es la formación de aldehídos y alcoholes de cadena corta, ya que estos, junto con sus ésteres, constituyen el grueso de los compuestos volátiles responsables de los aromas de los aceites (Espínola, 2015). Estos compuestos se producen por oxidación enzimática de ácidos grasos poliinsaturados, mediante una cascada de reacciones bioquímicas conocidas como la ruta de la lipooxigenasa. Por tanto, el dicho “en el proceso de elaboración debemos preservar la calidad del aceite contenido en las aceitunas” deja de tener sentido, los principales compuestos que proporcionan el aroma y flavor (frutado, picante y amargo) son generados durante el proceso. Estos procesos enzimáticos se favorecen por la temperatura y la exposición de la pasta al aire. Pero la temperatura y el oxígeno del aire también causan la pérdida de calidad del aceite, por formación de compuestos pro-oxidantes. El control de la temperatura y del oxígeno puede contribuir a una mejora notable de la calidad del aceite. No obstante, hay otros procesos, químicos y bioquímicos, que generan compuestos indeseables, como la fermentación anaerobia de carbohidratos, que se inician con la recolección. Todos los efectos negativos debidos al oxígeno se incrementan con la maduración de la fruta.

Por último, se consideran los compuestos ajenos en contacto con los aceites. Como buenas prácticas, se recomienda una buena limpieza de equipos y del espacio de trabajo y no mezclar aceites de diferentes calidades. El agua de proceso debe ser de calidad y el aire ambiental libre de olores.

Factores tecnológicos

Tanto la cantidad como la calidad del aceite obtenido están afectadas por factores agronómicos y medioambientales y por factores tecnológicos. Los primeros pueden ser intrínsecos, o factores impuestos, como la variedad de la aceituna o el suelo de cultivo; y extrínsecos, o factores modificables, como abonado, recolección, transporte, maduración o riego. Por factores tecnológicos se consideran las variables de operación del proceso de almazara, que se pueden modificar para obtener aceites con las características deseadas (respuestas). Estas respuestas pueden ser: rendimiento, parámetros de calidad, contenido en volátiles, fenoles, etc. Para considerar todos los factores, y su influencia en el proceso, nuestro Grupo de Investigación (Ingeniería Química y Ambiental, TEP233) utiliza la Metodología de Superficies de Respuesta, que nos permite determinar el efecto de los factores sobre las respuestas y obtener los modelos matemáticos.

Durante la molturación y batido de las aceitunas se produce el contacto entre las partes fisiológicas de la aceituna (piel, pulpa, hueso y semilla). Las especies químicas contenidas en ellas se mezclan y distribuyen, según solubilidad, entre las diversas fases que conforman la pasta. Aunque la duración de la molienda y batido sea breve, el transporte de especies químicas a la fase oleosa puede ser muy significativo. Este transporte es más intenso para compuestos lipofílicos. El equilibrio de especies entre fases depende de los factores tecnológicos.

El grado de molienda es un factor importante para el rendimiento industrial y las características finales del aceite. Si el grado de molienda es bajo quedarán trozos gruesos de aceituna, no se libera mucho aceite y el rendimiento será bajo. Si el grado de molienda es alto se obtienen pastas muy finas y emulsionadas y se incrementa la aireación y la temperatura; se reduce la valoración organoléptica e incrementa el índice de peróxidos.

El batido es la operación más importante en una almazara, tiene como misión formar una fase oleosa continua que facilite la separación del aceite en la siguiente etapa del proceso. Tanto la temperatura como el tiempo de batido tienen gran influencia en el rendimiento y en la calidad del aceite. El aumento de la temperatura conlleva un aumento del rendimiento de extracción, contenido en polifenoles, capacidad antioxidante y estabilidad de los aceites. Pero disminuyen los componentes volátiles, disminuyendo su fragancia, y se favorecen reacciones no deseadas que incrementan los atributos negativos. Es conveniente que el batido no exceda de 30 °C, incluso debería ser inferior, al objeto de obtener aceites más aromáticos.

El tiempo de batido debe ser suficiente para lograr una fase continua de aceite y que la temperatura de la masa sea uniforme. Aumentar el tiempo de batido produce un incremento del rendimiento del proceso, pero un batido excesivamente largo puede producir una disminución del contenido en polifenoles en el aceite y pérdida de aromas. El tiempo de batido óptimo suele oscilar entre 60 y 90 minutos. Cada variedad de aceituna, y estado de maduración, requieren un tiempo de batido adecuado. Con aceitunas verdes el batido de la pasta se puede ampliar hasta 90 minutos, pero con aceitunas maduras el tiempo se debe reducir bastante. Cuando el tiempo de batido es excesivamente largo el aceite adquiere algunas características propias del aceite de orujo, por el contrario, cuando el batido es demasiado corto, el aceite contiene menos compuestos volátiles, lo que afecta negativamente a su evaluación sensorial.

Por ello, se debe optimizar tanto el tiempo como la temperatura de batido, para mejorar el rendimiento de extracción y obtener aceites de la mejor calidad. En el diseño de las batidoras deberá considerarse que la pasta se homogenice térmicamente en un corto intervalo de tiempo, la superficie de contacto con el aire debe ser pequeña y la agitación suficiente para conseguir la coalescencia de las gotas de aceite, pero sin favorecer las emulsiones. La limpieza deberá estar muy controlada.

A veces, las pastas se emulsionan y forman 'pastas difíciles' que provocan bajos rendimientos industriales (Moya et al., 2010). Las pastas difíciles se favorecen por excesiva molturación, bajo índice de maduración, aceitunas heladas o que son molturadas rápidamente tras la recolección. Las variedades más propensas a la formación de pastas difíciles son Hojiblanca y Picual. En general, el contenido en humedad de las aceitunas es el factor más importante en la formación de pastas difíciles (Espínola et al., 2011).

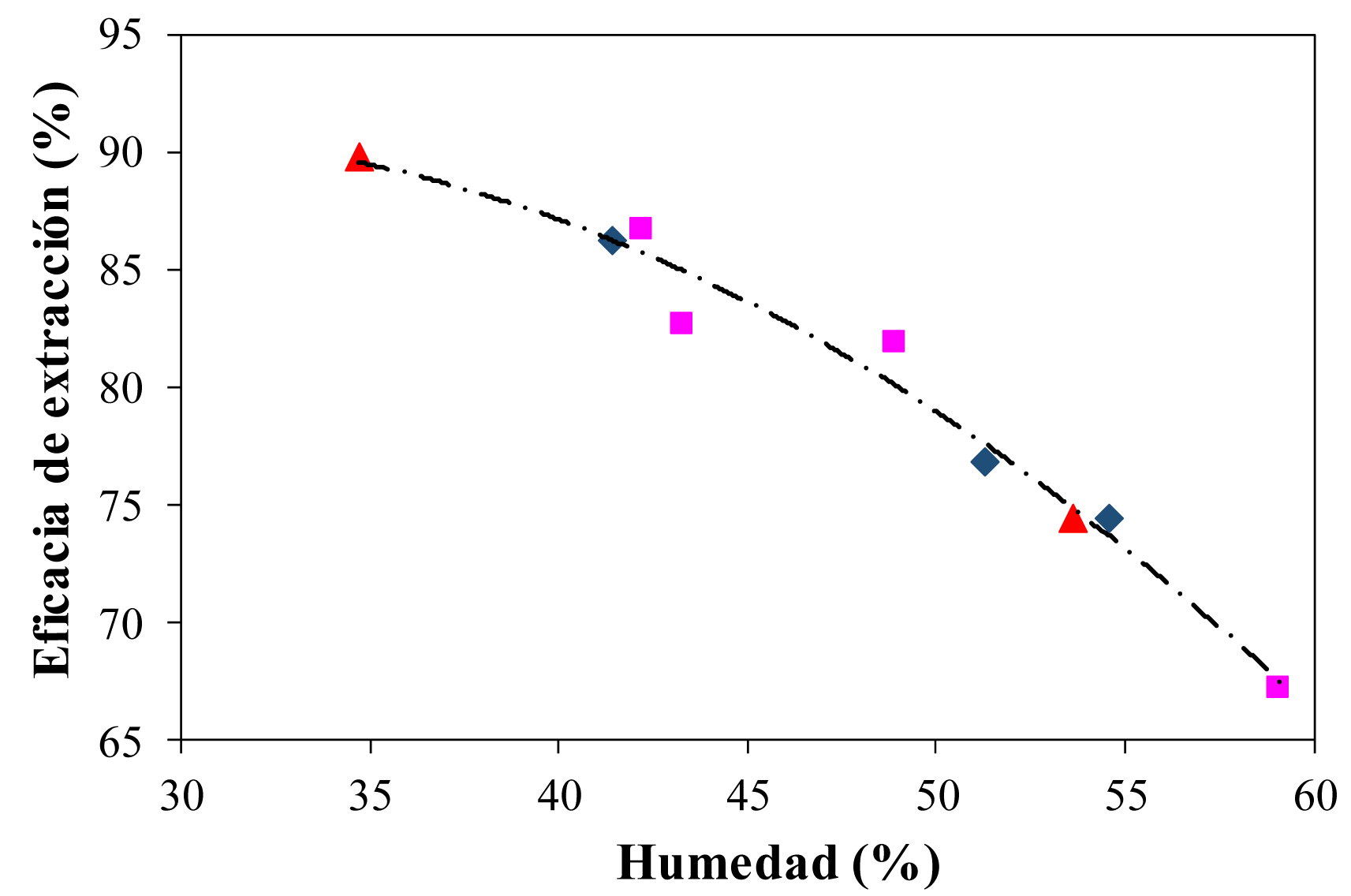

En la Figura 1 se observa el descenso de eficacia de extracción (porcentaje de aceite extraído del total contenido en la aceituna) al incrementarse el contenido de humedad, independientemente de la variedad, índice de madurez y campaña considerada. Cuando se forman pastas difíciles se suelen utilizar coadyuvantes tecnológicos de acción física (Reglamento CE nº 1513/2001). Actualmente en España solo están autorizados el talco y las arcillas caoliníticas (Real Decreto 640/2015). Nuestro grupo es firme defensor del uso del carbonato de calcio como coadyuvante ya que como mínimo es similar al talco y bastante más barato, aunque por disposiciones externas no ha sido autorizado (Espínola et al., 2009).

Para la separación del aceite de las pastas actualmente se utiliza un decánter de dos salidas. El tiempo de permanencia de la pasta en este es aproximadamente 45 segundos, dependiendo del diseño y el caudal de alimentación. En el interior del decánter los aceites, básicamente, no se alteran; no obstante, se deben controlar las propiedades de transporte en las pastas: viscosidad y densidad, ya que estas son responsables de la operación del decánter, sin considerar aspectos mecánicos. Ambas propiedades disminuyen con la temperatura y el tiempo de batido de la pasta. La capacidad de separación del decánter de dos salidas es superior al de tres salidas ya que, al añadir agua, en este último el tiempo de residencia es menor. El decánter descarga aceite en un tamiz vibratorio que elimina pequeños restos sólidos. Este tamiz y, sobretodo el depósito inferior, debe limpiarse con frecuencia ya que es fuente de fermentación de materia orgánica y reducción de calidad de los aceites.

A continuación, el aceite se purifica por lavado en centrífuga vertical con una baja cantidad de agua (aproximadamente proporción 5/1 de aceite/agua). En esta operación se reduce el contenido de compuestos fenólicos (hidrosolubles) y la estabilidad de los aceites. Por ello, se debe utilizar la mínima agua posible.

Metodología de superficies de respuesta

Para mejorar el proceso de elaboración de aceite de oliva se deben estudiar y optimizar los factores, que permitan obtener las mejores respuestas. Se debe realizar una experimentación, diseñada cuidadosamente, que proporcione la información deseada. Dicha planificación debe considerar dos aspectos fundamentales:

a) La experimentación es cara. La capacidad de experimentar está limitada por el coste en tiempo y recursos (personal, materias primas, etc…). Un diseño óptimo de experimentos será aquel que con el menor número de ensayos permita obtener la máxima información.

b) Todo resultado experimental tiene incertidumbre, por errores de ejecución, de medida, etc. Un diseño óptimo será aquel que minimice y cuantifique los errores experimentales.

Para cubrir los aspectos anteriores, nuestro Grupo de Investigación utiliza la Metodología de Superficies de Respuesta (Montgomery, 2002). Esta metodología emplea el Diseño Estadístico de Experimentos para diseñar la estrategia experimental óptima que permita obtener la información buscada con el mínimo coste; y evalúa y modela los resultados obtenidos garantizando la máxima fiabilidad en las conclusiones. Tiene las ventajas, frente a la metodología tradicional, de que permite determinar, de forma simultánea, la influencia sobre la respuesta de diferentes factores, la interacción que pueda existir entre los mismos y calcular el valor de los factores para los que la respuesta es óptima.

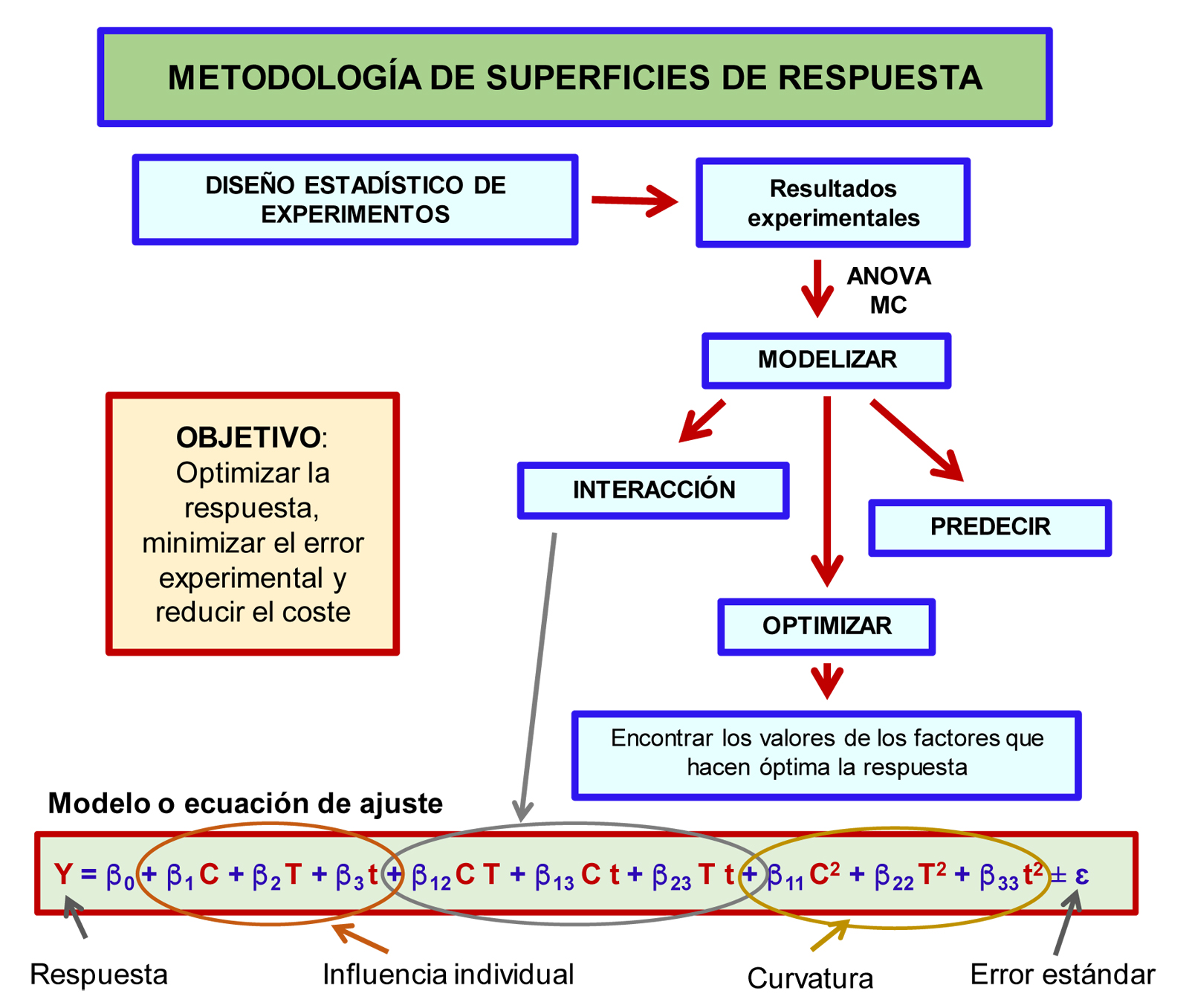

La Figura 2 esquematiza la Metodología de Superficies de Respuesta. Se inicia con la utilización del Diseño Estadístico de Experimentos (DEE), mediante la generación de una secuencia experimental que permita estudiar el mayor rango y combinaciones de los factores, por ello hablamos de estudio combinado de varios factores. De entre todos los factores que influyen en la elaboración de aceites, primero determinamos las influencias individuales y aquellos con menos influencia se prefijan, posteriormente realizamos diseños de diferentes factores y obtenemos los modelos. Algunos ejemplos de combinación de factores son: tamaño del tamiz del molino, temperatura y tiempo de batido; dosis de coadyuvante, temperatura y tiempo de batido; tiempo de batido y tipo y dosis de coadyuvante; etc. También se estudian diferentes variedades de aceituna, estados de maduración, tipo de cultivo y nivel de riego.

Con los resultados experimentales, utilizando un programa informático adecuado, el análisis de varianza (ANOVA) permite comprobar si los efectos calculados son significativos y, mediante ajuste por Mínimos Cuadrados (MC), obtener el modelo cuadrático (Figura 2) que mejor los reproduce. Este modelo incorpora los efectos de cada factor, la interacción entre ellos y la curvatura de la respuesta. En el modelo de la Figura 2, Y es la respuesta; C, T y t los factores y las betas los coeficientes de los términos del modelo: ß0 es el término independiente, ßi son los coeficientes de los términos de primer nivel o efectos principales, ßij los de los términos de interacción, ßii los de los términos cuadráticos y e el error estándar. Los modelos, gráficamente Superficies de Respuesta, nos permiten predecir las respuestas y determinar el valor de los factores que las hacen óptimas.

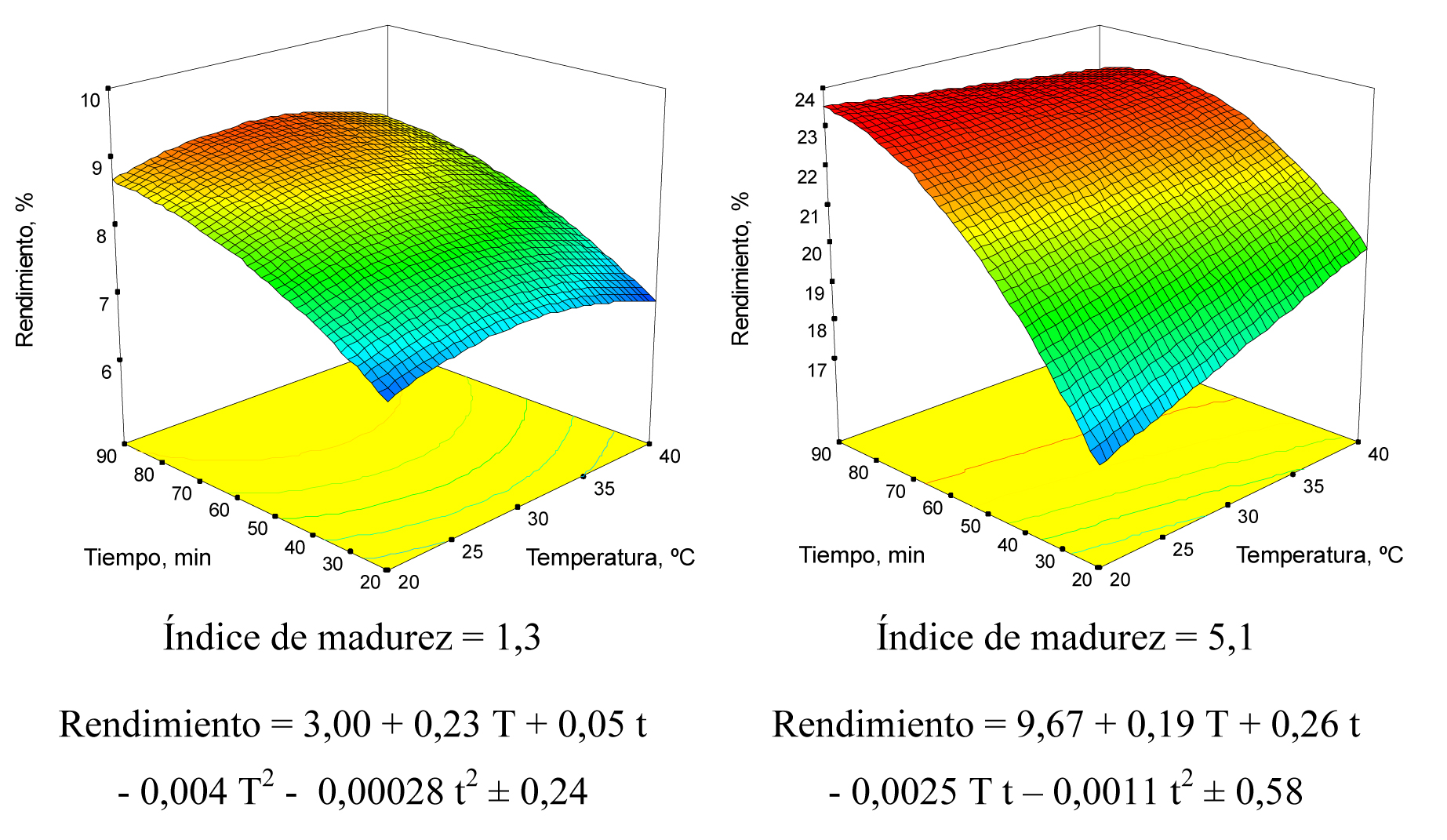

Algún ejemplo de aplicación de esta nueva metodología es, el estudio combinado de la temperatura y el tiempo de batido, para aceitunas de la variedad Picual con dos diferentes índices de madurez. De esta investigación hemos obtenido, para la respuesta rendimiento, los modelos que se muestran en la Figura 3. Una conclusión que se extrae es que aceitunas de la misma variedad y diferente índice de madurez no se comportan igual y, por ello, generan superficies de respuesta diferentes. De la observación de la Figura 3 se deduce que no es conveniente incrementar el tiempo de batido por encima de los 90 minutos, ya que no se incrementa el rendimiento. Para aceituna con índice de madurez 1,3 se observa que la temperatura ejerce muy poca influencia en la extracción, aunque presenta un pequeño máximo alrededor de los 30 °C; en cambio, el tiempo sí ejerce una influencia muy significativa. Para índice de madurez 5,1 se observa una fuerte interacción entre temperatura y tiempo, lo que origina que la influencia de la temperatura sea diferente según el valor que tome el tiempo, y viceversa; la respuesta se incrementa con la temperatura a tiempos de batido bajos y disminuye a tiempos altos. Esta interacción no la determina la metodología tradicional.

Igual que el rendimiento, otras respuestas pueden ser contenido en fenoles, compuestos volátiles, clorofilas, parámetros de calidad, etc. Y los factores cualquier variable de operación que pueda ser controlada durante el proceso de elaboración.

Bibliografía

- Espínola, F., Moya, M., Fernández, D. G., Castro, E. (2009). Improved extraction of virgin olive oil using calcium carbonate as coadjuvant extractant. Journal of Food Engineering, 92(1), 112-118.

- Espínola, F., Moya, M., Fernández, D. G., Castro, E. (2011). Modelling of virgin olive oil extraction using response surface methodology. International Journal of Food Science and Technology, 46(12), 2576-2583.

- Espínola, F. (2015). Compuestos volátiles del aceite de oliva virgen y su relación con el análisis sensorial. (1ª Ed.) Madrid (España): AMV Ediciones (pp. 158).

- Montgomery, D. C. (2002). Diseño y análisis de experimentos. México: Limusa Wiley.

- Moya, M., Espínola, F., Fernández, D. G., de Torres, A., Marcos, J., Vilar, J., Josue, J., Sánchez, T., Castro, E. (2010). Industrial trials on coadjuvants for olive oil extraction. Journal of Food Engineering, 97(1), 57-63.