Instalación de gasificación de restos de poda de olivar integrada en una almazara

Actualmente el sector oleícola está atravesando una situación difícil debido al bajo precio del aceite de oliva virgen extra. Una de las razones es el escaso margen que obtiene el agricultor una vez ha sometido al olivar al conjunto de operaciones necesarias para la recolección de la aceituna, en la mayoría de las explotaciones tradicionales con bajos niveles de mecanización y elevados costes de explotación, del orden de 1.549 /ha. El olivar tiene que ser más competitivo y también más sostenible, es decir, se deben de optimizar todos los costes del proceso productivo y diversificar los ingresos, hasta ahora única y exclusivamente provenientes de la comercialización del aceite. Además de ello, y como se verá en el presente artículo, el olivar ha de convertirse en un proveedor de recursos energéticos, con la importancia que eso tiene en términos de reducción de la elevada dependencia energética (19,20% en España en el año 2010) y de de emisiones de gases de efecto invernadero a la atmósfera.

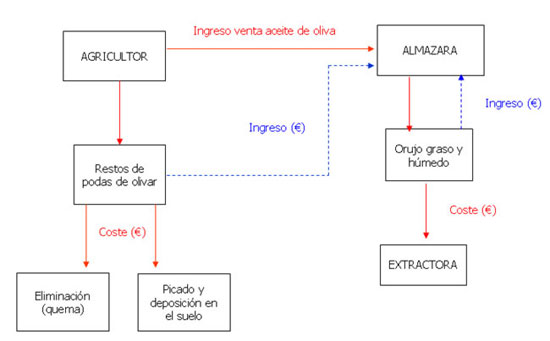

Una opción tecnológica que permitiría al agricultor reducir los costes de gestión de sus restos de podas, cuyos costes se sitúan entre 53 y 71 /ha en función de si los quema o si los pica y los deposita en el suelo como aporte orgánico; obtener un ingreso adicional por su venta, y eliminar el coste de tratamiento de los orujos grasos generados en las almazaras, los cuales pueden estar entre 3 y 6 /t, transformándolo en un ingreso, se basa en la tecnología de gasificación de los restos de las podas y en el aprovechamiento del calor generado en el grupo moto-generador para el secado total o parcial del subproducto producido durante la elaboración del aceite de oliva.

En la figura siguiente se puede apreciar el cambio de modelo propuesto, en el cual se mejoran dos aspectos claves de la gestión de las explotaciones de olivar: la economía y la sostenibilidad. Esta nueva concepción de la relación agricultor-explotación-almazara puede suponer un cambio positivo en el sector si es aceptada por el mismo. La razón fundamental radica en la autonomía del agricultor tanto para la gestión de los subproductos que genera su actividad, tanto a nivel agrícola como a nivel industrial. En ambos casos es él mismo quien se puede ocupar de ellos mediante el empleo de una tecnología como la gasificación, y obteniendo unos ingresos económicos por ello, a la vez que evitando unos costes.

Si este “nuevo modelo” de gestión, implementado especialmente en una determinada tipología de almazaras, de tamaño reducido y alejadas de las extractoras, fuese aceptado por el sector oleícola, éste reduciría su dependencia estratégica del sector extractor de aceite de orujo e incrementaría la capacidad de autogestión de los agricultores, lo que redundaría en una mejora de la productividad y, por ende, de la competitividad de las explotaciones olivareras.

Las incertidumbres que, a priori puede plantear este nuevo modelo de gestión energética del olivar son las siguientes:

- ¿Será aceptado por el sector oleícola? En principio supone un cambio tanto en lo referente a la gestión de los restos de poda, como a la del alperujo.

- ¿Será viable en términos económicos? Y en caso de no serlo ¿bajo que premisas y en qué condiciones o circunstancias?

- ¿Se podrán implementar soluciones de explotación basadas en los denominados “servicios energéticos”?

- ¿Se podrá replicar a todas las almazaras que reúnan una serie de características o requisitos mínimos?

Para intentar dar respuesta a estas cuestiones, la primera pregunta que surge es la siguiente: ¿Qué ventajas obtendrían los productores de esta biomasa? En un principio, las siguientes:

- Un ahorro económico, en tanto que evitan quemar o picar los restos de poda.

- Un nuevo ingreso procedente de la comercialización de los restos de la poda.

- Se evitaría la quema, parcial o total, de olivos.

¿Y los responsables de las almazaras?

- Generarían energía eléctrica que podrían autoconsumir o comercializar a precios de mercado en ausencia de régimen especial.

- Dispondrán de una fuente de calor para la reducción de la humedad del orujo.

- Se ahorran total o parcialmente los costes de traslado a la extractora, a la cual y en función de los precios del aceite de orujo en el mercado, suelen pagar o, en el mejor de los casos, sufragar los costes de transporte, que puede oscilar entre 1,0 y 1,3 /km.

- Es bueno para las estrategias de sostenibilidad y de marketing asociadas a la producción y consumo del aceite de oliva.

Finalmente, ¿y el medio ambiente?

- Se dejarán de emitir a la atmósfera partículas y gases de combustión incontrolada de los restos de las podas en el medio de las explotaciones agrícolas.

- Se dejará de transportar un subproducto con un 70% de agua desde las almazaras a las extractoras, con las consiguientes emisiones de gases por los tubos de escape de los camiones. El nuevo subproducto tendrá menor humedad y por tanto requerirá de un menor número de transportes y movimientos.

- El secado se produce con un gas procedente de la biomasa, sin depender de fuentes de origen fósiles como el gas natural. Por tanto, el proceso es autosuficiente y sostenible.

En definitiva, se trata de un nuevo modelo de gestión olivar-almazara que puede contribuir a mejorar la sostenibilidad de las explotaciones porque aumenta la autonomía de las mismas al reducir la dependencia del extractor, el cual está abocado a convertirse en un mero gestor de residuos; y también puede contribuir a mejorar la competitividad del sector oleícola, siempre atenazado por los bajos precios del aceite de oliva y la rentabilidad de las explotaciones.

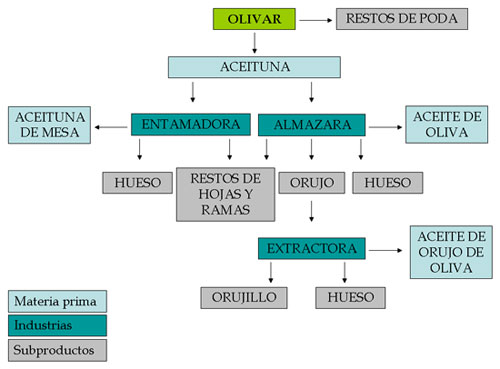

El esquema adjunto muestra el origen de todas las fuentes de biomasa generadas por el olivar: restos de poda, hueso, orujo, orujillo y restos de hojas y ramas.

El olivar como generador de biomasa

El olivar es el agro-sistema más representativo y simbólico de Andalucía, arraigado en la cultura milenaria andaluza desde su prehistoria y empezado a domesticar como bosque por el pueblo fenicio. La importancia de este cultivo en Andalucía ha estado impulsada por la acción antrópica, que ha hecho de él un bosque ordenado perfectamente adaptado a muy diversas y pobladas zonas, contribuyendo al desarrollo económico y social y a la vertebración del territorio.

El olivar español está presente en 34 provincias de 13 Comunidades Autónomas. El número total de olivos asciende a 282.696.000 distribuidos principalmente en Andalucía (61,83%), Castilla-La Mancha (12,83%) y Extremadura (10,47%).

El olivar es el principal cultivo leñoso de Andalucía, ocupando más del 32% de la superficie agrícola andaluza y llegando a ser un monocultivo en provincias como la de Jaén, alcanzando el 85%. Su superficie ha ido aumentando progresivamente desde 1996 hasta la actualidad. Las nuevas explotaciones presentan una mayor densidad de pies por unidad de superficie y el regadío aumenta en detrimento del secano, debido tanto a la entrada en producción de las nuevas plantaciones como a la modernización de los olivares en producción mediante su puesta en riego según datos de la Consejería de Agricultura y Pesca de la Junta de Andalucía recogidos en la publicación “Potencial energético de la biomasa residual agrícola y ganadera en Andalucía”, 2008.

Según la encuesta sobre superficies y rendimientos de cultivos elaborada por el Ministerio de Agricultura, Alimentación y Medio Ambiente del Gobierno de España “Resultados 2011” la superficie total de olivar en España asciende a 2.580.577 ha, de las cuales 1.552.733 ha se localizan en Andalucía, es decir, un 60,17% del total. Prácticamente la totalidad de la superficie corresponde a olivar de almazara 2.443.408 ha, un 94,68%. Este olivar, además, supone un 15,10% del total de las tierras de cultivo (17.095.449 ha).

En el caso de Andalucía, 1.439.090 ha corresponden a olivar de almazara, un 92,68%. En relación a la superficie total de tierras de cultivo (3.558.291 ha), el olivar supone un 43,64%, lo que pone de manifiesto la importancia de este cultivo en la comunidad autónoma andaluza.

La provincia de Jaén contaba en esa misma fecha con 585.275 ha de olivar, es decir, un 98,76 % del total de cultivos leñosos (592.643 ha), por lo que se puede afirmar con rotundidad que se trata de un monocultivo. Del total, 287.900 ha corresponden a olivar de secano, y 297.375 ha a regadío, un 50,18%. Las hectáreas dedicadas a olivar de aceituna de mesa se reducen a 446, frente a las 60.779 ha de Andalucía y las 80.591 de España.

En cuanto a la producción de aceite de oliva en la campaña 2011/2012, según la Agencia para el Aceite de Oliva, entidad dependiente del Ministerio de Agricultura, Alimentación y Medio Ambiente del Gobierno de España, en la provincia de Jaén operaron un total de 327 almazaras, de las 819 de Andalucía y de las 1.747 de España. Es decir, prácticamente un 40% de las almazaras de Andalucía se localizan en Jaén, lo que representa casi un 20% del total nacional.

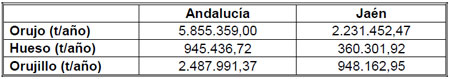

En esa campaña se produjeron 680.821,84 t de aceite de oliva, un 50,06% de las que se produjeron en Andalucía (1.359.964,33 t) y un 42,28% en relación a España (1.610.188,69 t). Cifras que, de nuevo, ponen de manifiesto el peso específico del sector del olivar en Jaén y en Andalucía. A nivel nacional, operaban 63 extractoras de aceite de orujo u orujeras, las cuales produjeron un total de 7.407.653,98 t de orujo húmedo, y 1.344.37,25 t de orujo extractado seco u orujillo.

La provincia de Jaén produce el 50% de todo el aceite de oliva de Andalucía, el 38,31% de España y el 19,67% de toda la Unión Europea. Durante la campaña 2010/2011 ha molturado en sus 327 almazaras un total de 2.751.852.248 kg de aceituna, que han producido 586.743.565 kg de aceite, es decir, un rendimiento graso del 21.32%, y 2.311.793.751 de orujo graso de 2 fases (Fuente: Agencia para el Aceite de Oliva. Ministerio de Agricultura, Alimentación y Medio Ambiente, 2011).

El olivar ha ido progresivamente ampliando su función tradicional alimentaria para constituirse también en proveedor de recursos energéticos. En este sentido es generador es un importante volumen de biomasa, desde la propia explotación olivarera hasta la almazara o la extractora de aceite de orujo.

Por un lado, el propio cultivo del olivar es sometido a la denominada poda, la cual tiene como fin último la de producir más fruto. Como consecuencia de la misma se generan restos lignocelulósicos compuestos por ramas, ramones y leñas los cuales han de ser eliminados y/o extraídos del campo para evitar la propagación de enfermedades tales como el temido barrenillo. La fracción más fina, formada por ramas y ramones, suele ser quemada in situ o astillada y depositada en el suelo, y la más gruesa o leña aprovechada para fines de calefacción u otros usos domésticos en barbacoas o chimeneas.

Por otro lado, se encuentra la industria vinculada al olivar, fundamentalmente compuesta por almazaras o industrias de obtención del aceite de oliva, y extractoras de aceite de orujo u orujeras. También existen las denominadas entamadoras, las cuales se dedican al procesado de la aceituna mediante fermentación o salazón para su consumo como aceituna de mesa. En las primeras se genera un subproducto denominado orujo de dos fases o alperujo el cual suele ser enviado a las segundas para someterlo a un proceso de secado y de extracción del aceite residual que contiene. La biomasa generada en estas industrias se denomina orujo extractado u orujillo.

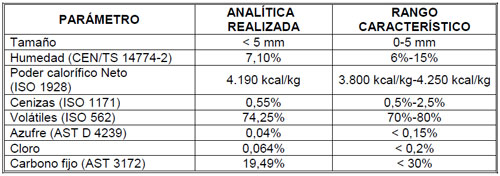

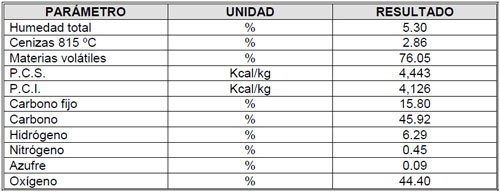

Tanto en la almazara, como en la entamadora y en la extractora se puede extraer el hueso separándolo del resto de fracciones (piel y pulpa), puesto que presenta un mayor valor añadido como combustible para fines térmicos, tal y como se puede apreciar en el cuadro siguiente, correspondiente a una biomasa (hueso) obtenida en la separación mediante lavado con agua de la pulpa de aceituna en almazara.

Antes de continuar, es conveniente acotar el término biomasa y su vinculación a los aspectos energéticos. El término biomasa en sentido amplio se refiere a cualquier tipo de materia orgánica que haya tenido su origen inmediato como consecuencia de un proceso biológico y comprende tanto productos de origen vegetal como animal, si bien existen acepciones diferentes para el término algunas de las cuales se citan a continuación.

La Directiva 2009/28/CE, de 23 de abril de 2009, relativa al fomento del uso de la energía procedente de fuentes renovables define el término biomasa como la fracción biodegradable de los productos, desechos y residuos de origen biológico procedentes de las actividades agrarias (incluidas las sustancias de origen vegetal y animal), de la selvicultura y de las industrias conexas, incluida la pesca y la acuicultura, así como la fracción biodegradable de los residuos industriales y municipales.

En cualquier caso, la biomasa se puede clasificar de acuerdo a diferentes criterios. Atendiendo a su naturaleza, se puede clasificar en:

Biomasa primaria o de calidad, constituida por las masas vegetales que se producen sin la intervención de la acción humana y que constituyen la flora terrestre. Por tanto, la resultante de la transformación directa de la energía solar por la acción de la fotosíntesis.

Biomasa residual, generada principalmente en los procesos productivos de los sectores agrícolas, forestales, industriales y ganaderos. También está incluida en este bloque la fracción orgánica de los residuos urbanos y los lodos de estaciones depuradoras de aguas residuales urbanas. Ésta, a su vez, se puede clasificar en:

- Biomasa secundaria, constituida fundamentalmente por los residuos de las actividades agrarias y forestales.

- Biomasa terciaria, que incluye residuos orgánicos urbanos e industriales.

Atendiendo a su origen la biomasa se puede clasificar en:

Residuos agrícolas: Se incluyen en esta denominación todos los residuos orgánicos y restos vegetales que se generan por los cultivos agrícolas directamente en el campo o en invernadero. Comprenden las podas de cultivos arbóreos y la paja y restos vegetales del resto de cultivos. En este grupo quedan incluidos los restos de las podas de olivar.

Residuos forestales: Los residuos de origen forestal comprenden todos los productos o subproductos resultantes de los aprovechamientos y tratamientos silvícolas que se realizan en las superficies forestales que no tengan como aprovechamiento principal los fines energéticos, y que pueden comprender otros tipos de aprovechamiento. Provienen de la necesidad de realizar tratamientos silvícolas para el mantenimiento y mejora de los montes y masas forestales mediante talas, podas, limpieza de matorrales, etc. Estos trabajos generan unos residuos (leñas, ramas y matorrales) que deben ser retirados del monte, pues son un factor de riesgo de grave importancia para la propagación de plagas y de incendios forestales.

Residuos ganaderos: los residuos ganaderos son aquellos residuos orgánicos generados por las especies ganaderas en las explotaciones intensivas. Se trata principalmente de la mezcla de deyecciones y la cama de ganado, denominándose comúnmente según la especie de la que proceden en estiércol, purines y gallinaza.

Residuos y subproductos industriales: son aquellos subproductos y desechos de origen orgánico generados por la industria. Principalmente de los sectores agroalimentario, maderero y textil. En este bloque se incluye el orujo de dos fases o alperujo.

Residuos urbanos: son aquellos generados en los domicilios particulares, comercios, oficinas y servicios, así como los residuos procedentes de la limpieza viaria, zonas verdes y áreas recreativas. Los residuos urbanos susceptibles de uso energético incluyen las aguas residuales, los residuos sólidos urbanos, los aceites de fritura y los residuos vegetales de zonas verdes.

Cultivos energéticos: biomasa producida expresamente con la finalidad de generar energía de una manera sostenible, es decir, con un balance energético y de emisiones de gases de efecto invernadero favorable y un equilibrio natural garantizados. En este grupo se encuentran las especies de plantas cultivadas específicamente para producir energía, ya sea a través de la obtención de biocarburantes (bioetanol y biodiesel) o de biomasa lignocelulósica para fines térmicos o eléctricos (Cynara Cardunculus, Brassica Carinata, Paulownia de corta rotación etc.), así como otros cultivos que tradicionalmente han tenido un uso alimentario pero que pueden tener también una orientación energética (trigo, cebada, girasol…).

Según sea su destino final estos cultivos se clasifican en alcoholícenos, oleaginosos y lignocelulósicos.

Cultivos alcoholígenos, se trata de cultivos cuyo destino principal es la obtención de bioetanol (alcohol etílico) que se utiliza fundamentalmente como combustible para el transporte (solo o mezclado con gasolina). Se puede obtener mediante la fermentación de la glucosa contenida en cultivos ricos en este azúcar como la remolacha azucarera o la caña de azúcar, o a partir de cultivos de semillas ricas en almidón como el sorgo, el trigo o la cebada.

Cultivos oleaginosos, comprenden aquellas especies cuya semilla es rica en aceites que se utilizan directamente para producir energía, o que sirven como materia prima para su transformación en biodiesel mediante procesos de transesterificación (girasol, colza…).

Cultivos lignocelulósicos: plantas y cultivos especializados en producir biomasa con fines térmicos o eléctricos, tales como la Cynara cardunculus (cardo), el eucalipto, el chopo, etc.

La amplia diversidad de fuentes englobadas bajo el término biomasa, así como la gran cantidad de procesos que pueden llevarse a cabo para transformar los compuestos químicos originales en otra fuente de energía (térmica, eléctrica, mecánica) o bien en nuevos productos con características diferentes a los iniciales que sean más aptos para su uso final, provocan que el estudio de la biomasa sea más complejo que otras fuentes de energía renovable como la solar o la eólica.

Un aspecto que le confiere especial interés, además del ya citado de la renovabilidad, es el asociado a las emisiones neutras de CO2, puesto que el aprovechamiento final de la biomasa suele conllevar la oxidación total de la materia orgánica o de los combustibles de ella derivados. El CO2 emitido en este proceso es equivalente al absorbido por la materia orgánica original y, por ello, el balance final es neutro. El grado de neutralidad vendrá marcado por la intensidad, tipo y cuantía de los medios utilizados para la producción, transporte, tratamiento y utilización de la misma.

Los restos de las podas de olivar

La biomasa procedente de la poda del olivar resulta de la operación que se aplica a los árboles tras la recolección de la aceituna, generalmente cada dos años, para contribuir a mantener las copas de los olivos perfectamente aireadas e iluminadas. La poda tiene además otra serie de beneficios como prolongar la vitalidad del árbol, mantener equilibradas las funciones productiva y reproductiva, etc.

En general, se entiende por poda la serie de operaciones realizadas sobre los árboles por las que se modifica la forma natural de su vegetación, vigorizando o restringiendo el desarrollo de las ramas con el fin de darles forma y conseguir la máxima productividad, e incluso restaurar o renovar parte o la totalidad del árbol.

La poda es, después de la recolección, la operación de cultivo que demanda mayor cantidad de mano de obra en el cultivo del olivo, pudiendo afirmarse que en las tareas relacionadas directamente con la poda (poda propiamente dicha, desvareto y eliminación de restos) se invierten anualmente unas 25 horas por hectárea, lo que representa, por término medio, el 16 % de los costes de cultivo.

La Asociación Española de Municipios del Olivo (Aemo) en un estudio titulado “Aproximación de los costes del cultivo del olivo” establece un ratio similar de 28 horas por hectárea cada dos años para un olivar tradicional mecanizable de más de 30 años, tanto en secano como en regadío, que representa un 52% del total existente en España, frente al olivar de montaña (24%), intensivo (22%) y superintensivo (2%). Por tanto, para una hectárea de olivar se puede estimar un coste aproximado por hectárea, del orden de 123,2 . Si a este coste se le añade el correspondiente al desvareto, el cual suele realizarse todos los años y que puede ascender a unos 53,4 /ha, la operación total de poda de olivar puede suponer para el agricultor del orden de 247,2 /año. Estos costes suponen, para la misma tipología de olivar, entre un 11 y un 17% del coste total por hectárea, pudiendo llegar al 18,4% en caso de olivares de montaña.

Las condiciones agronómicas que debe cumplir la poda son las siguientes: equilibrar el crecimiento y la fructificación, acortar al máximo el periodo improductivo, alargar el periodo productivo, no desvitalizar o envejecer prematuramente el árbol, ser competitiva en costes y tener en cuenta el principal factor limitante de la producción en los secanos, que es el agua.

En España la poda del olivar suele comenzar una vez finalizada la recolección de la aceituna, correspondiendo a los meses de febrero, marzo y abril. En el caso de olivar de almazara, se trata de una operación bianual.

Existen distintos tipos de poda, si bien la que interesa desde el punto de vista de subproductos es la primera categoría.

- De producción

- De renovación o rejuvenecimiento

- Desvareto o poda en verde de verano

- De adaptación a la recolección mecánica con vibrador

- Poda del olivar de regadío

- Poda de plantaciones superintensivas.

La poda de producción, llevada a cabo una vez concluida la fase de formación de los olivos, es realizada cuando estos mantienen una relación hoja-madera alta. Tiene por objetivo aumentar la cantidad de radiación solar captada en el interior y en la zona externa de la copa, aumentando así las cosechas y mejorando la calidad de los frutos producidos, facilitando también las operaciones de recolección manual de las aceitunas.

También tiene por finalidad, extender al máximo el periodo productivo del olivo, al término del cual se llevará a cabo la denominada poda de renovación o rejuvenecimiento. Es muy importante conseguir que los olivos alcancen en el menor periodo de tiempo posible, el volumen de copa óptimo productivo por hectárea característico del medio en el que vegeta la plantación.

Los cortes de la poda de producción deben tender a eliminar ramas completas, suprimiendo los llamados chupones grandes que tienden a dominar y arruinar vegetativamente la rama sobre la que han brotado, absorbiendo gran cantidad de savia y sombreando además las ramas inferiores. En cualquier caso siempre tiene que cumplirse la expresión procedente de los expertos podadores “la madera a la sombra y la hoja al sol”.

Las intervenciones de poda deben aprovechar el máximo aprovechamiento de la luz, como ya se ha comentado. Para un determinado volumen de copa, la forma esférica que sería la natural de un olivo sin podar, proporcionaría la mínima superficie de fructificación. Como la cosecha se concentra anualmente en la superficie de copa iluminada, conviene crear formas lobuladas, con entrantes y salientes relativamente huecas en su interior, que a igual volumen teórico proporcionarían una mayor superficie de fructificación correctamente iluminada y, por tanto, una producción superior. Los frutos obtenidos en las zonas mejor iluminadas son los de mejor calidad, con un mayor tamaño y rendimiento graso.

Finalmente, debe procurarse el equilibrio de ramas que forman el esqueleto del olivo, evitando la dominancia de unas sobre otras, procurando, mediante los cortes de aclareo, la correcta iluminación interior de la copa. Igualmente, deben evitarse aclareos excesivamente intensos de ramas finas, ya que este tipo de podas severas disminuyen la relación hoja-madera, lo que trae consigo mermas de producción y desequilibrios en el árbol, con tendencia a la formación de ramos de madera y chupones muy vigorosos, lo que conduce finalmente al envejecimiento prematuro de la rama en la que se insertan.

Los restos de poda de olivar se han destruido tradicionalmente mediante la quema de los mismos en el propio campo, suponiendo un coste (escamujado + separación de fracciones fina y gruesa + quemado) y un riesgo para el agricultor si la operación no es realizada con meticulosidad, por lo que hay que tener en cuenta el viento existente en la zona así como el marco de plantación para no flamear los olivos, llegando incluso a plantear dificultades o incluso a imposibilitar dicha operación en marcos de plantación muy intensivos.

La mecanización y su amontonado en puntos específicos de la explotación, habilitados para la quema (caminos, arroyos, zonas libres de olivar, lindes, etc.) han permitido un abaratamiento de la eliminación de los restos de poda.

La razón de esta quema radica en la problemática ocasionada por la plaga denominada barrenillo, pequeño escarabajo que necesita de las leñas gruesas para su reproducción durante la primavera y que una vez avivado (final de mayo y primeros de junio) realiza galerías de alimentación en las axilas de los brotes, lo que determina su seca y posterior caída, ejerciendo una fuerte acción depresiva sobre las plantaciones de olivar.

Otra opción para la destrucción de estos restos es la trituración, reduciendo las ramas y leñas a trozos pequeños en los que no es posible la puesta de las hembras del barrenillo, pudiendo quedar los restos en el campo esparcidos sobre el terreno, algo que pude tener interés desde el punto de vista agronómico en tanto que enriquece el suelo de materia orgánica, recicla los nutrientes y lo protege de la erosión, entre otros.

Esta alternativa también presenta algunos inconvenientes debido a que la descomposición de los restos de poda suele ser lenta y dificulta la realización de otras tareas agrícolas. Además su presencia en el suelo suele ser muy prolongada, puede contribuir al incremento de algunos problemas fitosanitarios y, sobre todo, conlleva un coste superior a la incineración para el agricultor.

El proceso completo desde el comienzo de la poda hasta el almacenamiento final de la biomasa se muestra en la figura siguiente, donde de una manera gráfica, se muestran el conjunto de operaciones que realiza el agricultor para poder extraer los restos de la poda del campo, con el consiguiente coste, tal y como se verá a continuación.

El escamujado consiste en una separación de fracciones, por un lado la denominad fina (< 20 cm de grosor) compuesta por ramas y ramones, y por otro la gruesa o leña. Toda esta materia queda depositada debajo del olivo por lo que el siguiente paso consiste en, una vez separada la leña, colocar el resto en medio de las calles de los olivos, es lo que se denomina hilerado, y puede ser manual o automático. El resto de etapas son la fragmentación mecánica bajo sus diferentes vertientes (picado, astillado, triturado, …), la recogida de la astilla que suele ser cargada en un remolque de un tractor para su posterior traslado hasta el punto de almacenamiento o de consumo.

Las dos principales características de los restos de las podas de olivar son su baja densidad y su estacionalidad, puesto que, por problemas de propagación de plagas como ya se ha mencionado, han de ser extraídos del campo una vez recogida la cosecha de aceituna y en un periodo de tiempo no superior a 15 ó 20 días dependiendo de las condiciones climáticas. Por un lado, es bueno si el clima es soleado que la biomasa permanezca en el campo porque así se reducirá su humedad de una manera natural, por otro este buen tiempo contribuye a la propagación del temido barrenillo lo que obligaría a extraer, quemar o picar los residuos de una manera rápida.

Por tanto, las principales opciones con las que cuenta el agricultor en la actualidad para “gestionar” los restos de poda de olivar son las siguientes:

Quema controlada o incineración in situ. Práctica habitual para la eliminación de los restos de poda de olivar por tratarse de la opción más económica para el agricultor, a pesar de suponer un coste del orden de 53 /ha, incluido el acopio manual, así como la posible quema de olivos debido al viento y la emisión descontrolada a la atmósfera de partículas y gases de efecto invernadero. A continuación se muestra una fotografía de restos de poda de olivar ardiendo en la explotación agrícola.

Fragmentación mecánica y aporte al terreno como enmienda orgánica. Esta alternativa está cada vez más implantada en el sector debido a la generalización de maquinarias astilladoras, además de presentar una serie de ventajas de tipo agronómico para el terreno tales como aporte de materia orgánica y nutrientes, protección del suelo frente a la erosión, etc. El principal riesgo, además del coste para el agricultor que puede rondar los 73 /ha, es que no se puede hacer todos los años por problemas de asimilación y acumulación de materia orgánica en el suelo que pueden dificultar la realización de tareas posteriores. En la fotografía siguiente se muestra un ejemplo de una tipología de astilladora de cuchillas manual de restos de poda de olivar.

Aprovechamiento energético. Realizado, normalmente, por grandes compañías del sector energético apoyadas en empresas de servicios agrícolas y forestales, las cuales se encargan de realizar las tareas de astillado, recogida y transporte hasta las plantas de generación de energía eléctrica. En este caso el agricultor se evita el coste de tener que eliminarla y recibe un ingreso por la venta de su biomasa, que puede estimarse para una humedad inferior al 20% en 38 /t. Esto se produce en un porcentaje pequeño todavía muy difícil de estimar. En el caso concreto de la provincia de Jaén dos plantas consumen restos de podas de olivar, una al 100% y otra junto a otras biomasas como cultivos energéticos, residuos forestales y orujillo, en la fotografía adjunta se puede apreciar una imagen de una planta de generación de energía eléctrica con biomasa localizada en la localidad de Villanueva del Arzobispo (Jaén).

Fabricación de biocombustibles sólidos, principalmente pellets. Esta sería otra opción para proporcionar valor añadido a los restos de poda de olivar de cara a un aprovechamiento posterior, normalmente su uso en calderas automáticas para climatización de edificios. El precio del pellet en el mercado, en función de sus características, puede alcanzar los 120 /t. Sus ventajas radican en su elevada densidad en relación al hueso o la astilla (del orden de 650 kg/m3) y su bajo contenido en cenizas. En el proceso de peletización la biomasa es secada, triturada, homogeneizada y densificada, lo cual mejora sus características de almacenamiento, transporte y manipulación (Larsson et al, 2007). Esto se logra mediante la aplicación de presión sobre una matriz perforada, que puede ser cilíndrica o plana, a través de la cual se hace pasar el material, el cual adopta la configuración de los orificios. La forma de los pellets suele ser cilíndrica con un diámetro de entre 6 y 20 mm y una longitud de 25 a 60 mm, que depende fundamentalmente de su uso posterior. En la fotografía siguiente se muestra una planta de producción de pellets localizada en el municipio de Aldeaquemada (Jaén).

Obtención de biocarburantes, especialmente bioetanol. Esta es una aplicación aún en fase de I+D+i para la cual los restos de las podas de olivar pueden suponer una materia orgánica excelente. Es lo que podría formar parte de un concepto más amplio como puede ser el de las biorefinerías.

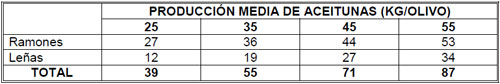

La producción media de ramones (hoja + madera fina de diámetro inferior a 5 cm) y leñas en un olivar de secano está muy relacionado con su capacidad productiva, tal y como se puede apreciar en el siguiente cuadro.

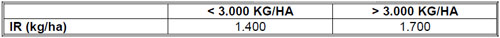

En olivares de tipo medio de las provincias de Jaén y de Córdoba cada hectárea de olivar puede generar en torno a 1,25 toneladas anuales de biomasa constituida por la fracción fina (por debajo de 5 cm. de diámetro) y 0,5 T/ha de fracción gruesa o leña. Otras fuentes de información consultadas relacionan la generación de biomasa residual con la superficie de cultivo, arrojando los siguientes valores para el llamado Índice de Residuo (IR) expresado en kg de residuo por hectárea, y que para el caso del olivar se recoge en el siguiente cuadro, en función del rendimiento de aceituna por superficie.

Para la determinación de la cantidad de biomasa procedente de la poda del olivar se puede utilizar la siguiente expresión: Biomasa (kg/año) = S (ha) x IR (kg/ha x año), donde S es la superficie de olivar considerada e IR es el llamado “Índice de Residuo” expresado en kg/ha < año.

Para la estimación del potencial energético de la biomasa procedente de la poda del olivar, se puede utilizar la siguiente expresión: Energía (tep/año) = Biomasa (kg/año) x PCIh (kcal/kg) x 1/107 (tep/kcal).

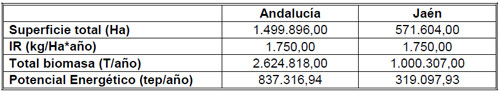

Considerando un Índice de Residuo (IR) de 1,75 toneladas anuales, se puede estimar tanto el volumen de biomasa procedente de restos de podas de olivar generado en Andalucía, como en la provincia de Jaén; así como el potencial energético de los mismos. De acuerdo con el dato de superficie de olivar de almazara correspondiente a 2010 en Andalucía (1.499.896 hectáreas) se puede concluir que se producen del orden de 2.624.818 toneladas anuales de esta fuente de biomasa, tanto de fracción fina (ramas y ramones) como de leña.

En el caso concreto de la provincia de Jaén, la cantidad de biomasa procedente de los restos de poda de olivar considerando la superficie de 2010 (571.604 hectáreas) es de 1.000.307 toneladas anuales, un 38,11% del total generado en Andalucía. Considerando un poder calorífico inferior (PCI) [1], para un humedad del 16%, de 3.190 kcal/kg, el potencial energético de esta fuente de energía renovable y autóctona es de 937.316,94 toneladas equivalentes de petróleo (tep [2]) en el caso de Andalucía y de 319.097,93 tep en el caso de la provincia de Jaén.

[1] Cantidad de energía que se desprende en la combustión de una unidad de masa de un material combustible en la que el agua se libera en forma de vapor. Si esta agua se condensa desprendería calor y entonces se hablaría de Poder Calorífico Superior (PCS). Por tanto, el PCI es inferior al PCS y a mayor humedad del combustible, mayor resultará esta diferencia.

[2] 1 tep = 107 kcal.

El potencial de la biomasa de los restos de la poda del olivar en Andalucía supondría en torno a un 7,69% del consumo total de energía final de Andalucía en 2010. En el caso de la provincia de Jaén, el dato es aún más contundente, situándose en el 25,32%. En el cuadro siguiente se resume el potencial de biomasa procedente de los restos de las podas de olivar en Andalucía y en Jaén, así como el potencial energético.

En el cuadro adjunto se recogen los principales parámetros de una muestra de restos de podas de olivar (mezcla de leña, ramón y hojas).

Subproductos de la industria olivarera

- Almazaras, que son en las que se produce por medios físicos el aceite de oliva a partir de la aceituna.

- Extractoras u orujeras, en las que se obtiene aceite de orujo de oliva crudo por medios físicos o químicos a partir del orujo graso procedente de las almazaras.

- Entamadoras, que son aquellas agroindustrias dedicadas al procesado de la aceituna mediante fermentación o salazón para su consumo como aceituna de mesa.

- Restos de hojas y ramas finas (hojín).

- Orujo húmedo y graso también conocido como alperujo.

- Orujo extractado u orujillo y

- Hueso de aceituna.

El orujo o alperujo es el subproducto que se genera en las almazaras durante el proceso de elaboración del aceite de oliva. La totalidad de éste es empleado como materia prima para las industrias de extracción del aceite de orujo por lo que no puede considerarse como un subproducto como tal y sí como una materia prima. Existe una planta de generación de energía eléctrica en Andalucía que lo utiliza directamente como combustible empleando una tecnología de combustión denominada “lecho fluido”. También se ha empleado, junto con hojín y otros residuos orgánicos, para la elaboración de compost y su aplicación a los suelos.

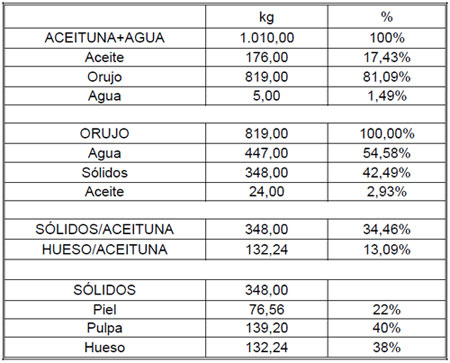

De una hectárea de olivar, se pueden producir 1.500 kg de orujo, compuesto por un porcentaje elevado de agua (54,5%), restos de sólidos como piel, pulpa y hueso (42,50%) y algo de aceite (3%). Por tanto, se trata de una fuente de biomasa con un elevado contenido en agua (818,6 kg/ha) lo que dificulta su manejo y su traslado hasta la extractora. En las extractoras, el alperujo procedente de las almazaras es sometido a un proceso químico en el que el aceite residual es capturado mediante el empleo de un disolvente orgánico (hexano). Esta operación se compone, a su vez, de dos pasos previos, el secado y la extracción propiamente dicha.

La fase de secado se suele realizar en secaderos rotativos y continuos tipo trómel por los que se hace circular una corriente de aire caliente a alta temperatura (entre 400 y 800 ºC). El calor necesario puede ser obtenido directamente a partir de la combustión del orujillo generado en la misma extractora o mediante sistemas de cogeneración termoeléctrica mediante gas natural.

El hueso de aceituna es el principal componente sólido que contiene el orujo, pudiendo ser extraído del mismo mediante procedimientos físicos. Se trata de un combustible muy adecuado para usos térmicos debido a su reducida humedad (13%) y elevado poder calorífico, del orden de 4.440 kcal/kg en base seca. La extracción del hueso se realiza en gran parte de las almazaras de Andalucía con la finalidad de utilizarlo para la producción de la energía térmica necesaria en la propia almazara y también para comercializarlo para usos finales térmicos (puede tener un precio en el mercado del orden de 120 /t).

El contenido en sólidos del orujo es del 41,49%, es decir, un 34,46% del total de la masa de la aceituna. Estos sólidos están compuestos, a su vez, por piel (22%), pulpa (40%) y hueso (38%). Se puede afirmar por tanto, que el porcentaje de hueso contenido en la aceituna es del 13,09%. En el siguiente cuadro se muestra un balance de masa en una almazara partiendo de 1.000 kg de aceituna molturada, a los que se añade un 10% de agua de proceso.

Del total de industrias extractoras existentes en España en 2011 (38), un 36,84 % disponen de sistemas de cogeneración. El resto siguen utilizando el tradicional trómel de secado, el cual está sometido a la legislación vigente en materia de emisión de partículas de acuerdo a la Orden de 12 de febrero de 1998 por la que se establecen límites de emisión a la atmósfera de determinados agentes contaminantes procedentes de instalaciones de combustión de biomasa sólida (Boja núm. 37 de 2 de abril de 1998).

El nuevo modelo: aspectos técnicos y económicos

- La supresión del coste de eliminación de los restos de poda y su transformación en un ingreso por la venta de la biomasa a la almazara donde se ubique la instalación.

- La reducción de un coste de manipulación del orujo puesto que al contener menor humedad su manejo es más fácil y, por ende, más económico, incluso pudiendo llegar a obtener un ingreso por su venta al extractor.

- La generación de un ingreso adicional por la venta de la energía eléctrica generada en virtud del denominado Régimen Especial según el Real Decreto 661/2007, de 25 de mayo (BOE núm. 126 de 26 de mayo de 2007); o, en su defecto, su autoconsumo en virtud del Real Decreto 1699/2011, de 18 de noviembre, por el que se regula la conexión a red de instalaciones de producción de energía eléctrica de pequeña potencia (BOE núm. 295 de 8 de diciembre de 2011).

- La independencia del sector extractor, puesto que ahora la almazara dispone de una fuente de calor para el secado del orujo.

- El agricultor obtiene un ingreso económico por la venta a la almazara de los restos de poda de sus olivos para que sean sometidos al proceso de gasificación.

- El agricultor obtiene un ingreso por la venta al extractor del orujo graso con menor humedad que con el modelo tradicional, convirtiendo así un residuo en un subproducto, el cual también lo podría comercializar para otros fines, en función de la riqueza grasa que contuviera y de su humedad.

Los tres parámetros que a priori más pueden afectar a la rentabilidad del proyecto de inversión son el coste de la biomasa a pie de planta, el porcentaje de aprovechamiento del calor residual y el coste específico de la inversión. A continuación se analiza en detalle cada uno de ellos.

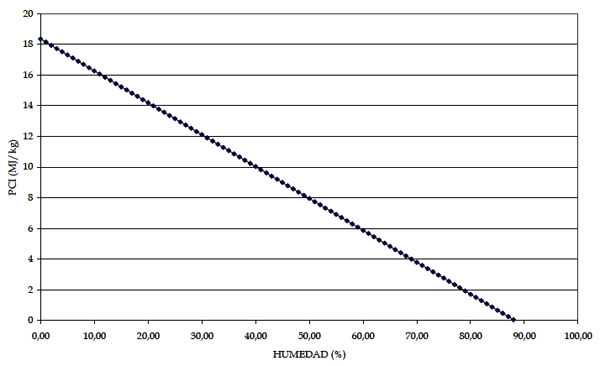

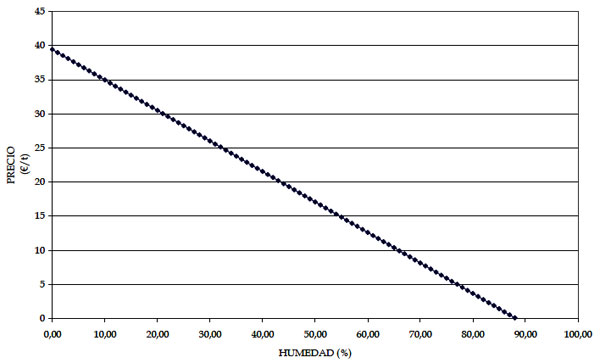

Coste de la biomasa a pie de planta y en las condiciones idóneas para ser alimentada al gasificador (humedad inferior al 20% y tamaño máximo de astilla 10 cm). Aunque no existe un mercado regulado para la biomasa con fines energéticos, ésta se suele pagar en función de dos parámetros que son la humedad y el PCI. En el gráfico siguiente se puede apreciar la relación humedad-PCI y precio-humedad para una muestra de restos de poda de olivar.Desde el punto de vista de la Tasa Interna de Rentabilidad (TIR) hasta un coste aproximado de biomasa de 5,5 /t es posible obtener rentabilidades aceptables, por encima del 10%. Es evidente que cuanto más barato se consiga la biomasa mayor rentabilidad tendrá el proyecto, alcanzando valores superiores al 25%.

La relación del precio de la biomasa con la humedad se puede apreciar en el siguiente gráfico. Para un valor de la humedad del orden del 20% el precio a pagar por la biomasa puede situarse en el entorno de los 30 /t.

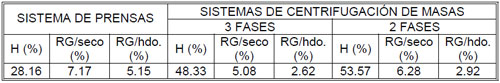

Complemento por eficiencia que está directamente relacionado con el porcentaje del calor útil aprovechado. Por tratarse de una instalación de cogeneración termoeléctrica, debe de aprovecharse al máximo la energía térmica generada por lo que el emplazamiento ideal para la instalación debe ser una almazara. Este tipo de industrias demandan energía térmica para el secado del subproducto generado en la producción del aceite de oliva, el cual se suele obtener con un porcentaje elevado de humedad, tal y como se muestra en el cuadro 8.

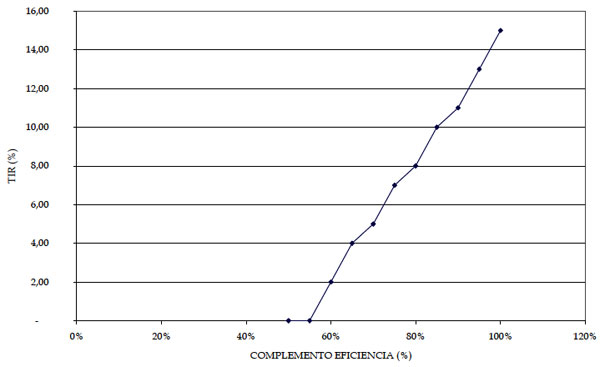

De la lectura del mismo se deducen dos consecuencias directas y negativas desde un punto de vista de gestión del subproducto orujo: un incremento de la humedad de casi el doble al pasar del sistema de prensas, en desuso en España, al de 2 fases, el mayoritario; y una disminución de la riqueza grasa que implica un menor atractivo comercial por parte del sector extractor. Desde un punto de vista de rentabilidad económica, para que ésta se sitúe por encima del 10% es necesario aprovechar el calor generado por la gasificación más allá del 85 tal y como se muestra en el gráfico.

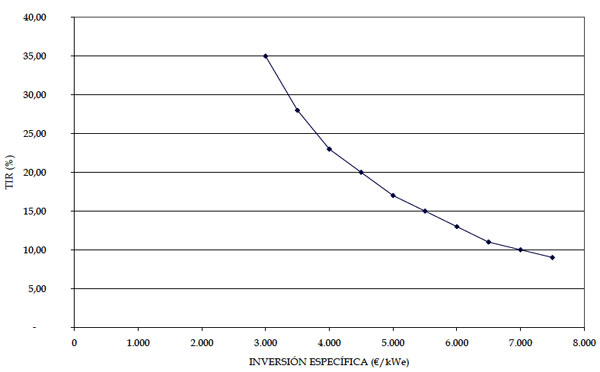

Inversión específica de la planta expresada en /kWe. Las referencias existentes son escasas puesto que es una tecnología muy innovadora y con un muy bajo desarrollo comercial por lo que no se pueden establecer comparaciones. Otras tecnologías como la combustión o la gasificación de potencias del entorno de los 2 MW presentan unos valores de inversión inferiores, del orden de 2.000 /kWe instalado, ratio influenciado por las economías de escala. Aún así, se pueden obtener rentabilidades superiores al 10% con costes específicos de hasta casi 7.000 kW instalado, valores muy superiores al del resto de tecnologías de generación de energía eléctrica existentes a nivel comercial.

Conclusiones

- Es un modelo basado en la generación eléctrica distribuida, lo que supone ventajas ambientales, energéticas y sociales.

- La eficiencia energética global del proceso de obtención del aceite de oliva es mayor puesto que se aprovecha un residuo, que de no ser así sería quemado o astillado, para generar la energía térmica necesaria para el secado y también para inyectar energía limpia y renovable en la red eléctrica.

- La rentabilidad económica de las inversiones son aceptables, lo que garantiza un interés por parte del propio sector y también de empresas de servicios energéticos.

- La captación de recursos financieros para el sector a través del Régimen Especial es significativa, lo que repercute en la estructura socioeconómica de la provincia de Jaén, la mayor productora de aceite de oliva del mundo.

- La mejora de la imagen del sector en términos de sostenibilidad es mayor, lo que también contribuye a la estrategia de marketing.

- Se genera empleo en la cadena de valor de la biomasa: recogida, transporte y tratamiento. Y también en labores industriales asociadas al mantenimiento, operación, etc.

Por tanto, se puede concluir con que se trata de un modelo rentable en términos económicos, y sostenible desde los puntos de vista energético y ambiental. De ser aceptado e implementado puede introducir una mejora en la competitividad global de un sector, como el oleícola, atenazado por los bajos precios del aceite de oliva y necesitado de una fuerte estrategia de marketing que permita posicionar al producto en la mente de los consumidores con atributos tales como la salud y la calidad de vida.

Por otra parte, es fundamental que los propios agricultores y los gestores de cooperativas y almazaras, interioricen todas las ventajas antes reseñadas del modelo y que den un paso más en la gestión de sus explotaciones olivareras, introduciendo aspectos como la innovación, las nuevas tecnologías de valorización energética, la gestión sostenible de los subproductos, etc. En definitiva, que sean conscientes de que no solamente producen el llamado “oro líquido” de excepcional calidad, sino que están contribuyendo a la mejora de la calidad de vida de los que lo consumen.