La maquinaria para film soplado sigue evolucionando

Extrusión de film y placas

Pero son sobre todo tres módulos adicionales, en los que Kiefel ha desarrollado un gran avance, los que destacaron en la feria: en primer lugar, las mejoras en el enfriamiento, que permiten aumentar la producción, la claridad del film y la estabilidad de la burbuja. La segunda, los accionamientos directos en las extrusoras, que ahorran espacio y facilitan el mantenimiento. En tercer lugar, la hilera para 9 capas.

Pero no cabe duda de que el nuevo diseño de su dispositivo de tiro, pensado para grandes anchuras de aplanado de hasta 3,6 metros y el nuevo sistema de control de la anchura también son novedades interesantes en Kiefel.

Pero el sector del film soplado también tiene fabricantes españoles de máquinas. Así, Ibáñez Extrusoras (www.ibanezextrusoras.com) fabrica instalaciones de extrusión para HDPE pensadas para producciones altas con bajo coste energético. En éstas, destacan los diseños interiores de sus cabezales, con sistema de biflujo y los anillos enfriadores para mejorar la estabilidad de la burbuja. En el campo de la extrusión de LDPE y LLDPE la configuración de sus líneas permite la incorporación de extrusoras desde 300 mm de diámetro hasta 120 mm. Pueden producir film desde 15 mm de ancho hasta 2.600. Al igual que las de alta densidad, los modelos R de estas líneas están equipados con el sistema de tiro oscilante que evitan la conicidad de las bobinas. Por otro lado, Ibáñez también ofrece líneas de coextrusión para 2, 3 ó 5 capas, desde anchos de 200 mm, hasta 2.600 mm y con muchas configuraciones posibles.

También se presentaron numerosas hileras, como la diseñada para la coextrusión de cinco capas que incluye un distribuidor de capas para cada una de ellas.

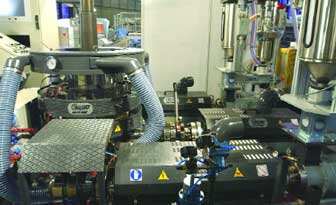

La línea de extrusión Tecom-Plastimac (www.plastimac.com) se presentó en el stand de esta empresa en dos equipos de film, uno de coextrusión de 3 capas para estructuras poliolefínicas y un monocapa para banda estrecha para HDPE y LDPE. MB COEX 35-40-35/1100 IBC para film de HDPE/LDPE/LLDPE es un equipo de ancho 1100 mm, compacto. Incorpora cabezal fijo de coextrusión de 3 capas, con sistema de alimentación lateral por medio de tres distribuidores de espiral. Proyectado con el auxilio de software de simulación del flujo, se caracteriza por el volumen reducido de los pasajes internos de los materiales, baja presión de trabajo, homogénea distribución de la capa y por un reducido tiempo de permanencia de los polímeros procesados.

El otro equipo novedoso es el Monobloc MB35/700, para film de polietileno de ancho útil de hasta 650 mm. La línea está dotada de una extrusora de alimentación tradicional, con tornillo de extrusión en acero nitrurado de 35 mm de diámetro y relación L/D=30. El cambiafiltro es de tipo cartucho y el cabezal de extrusión rotatorio de alimentación central con posibilidad de montar hileras de 30 mm y 100 mm. de diámetro. El motor, alimentado en corriente alterna y accionado por un inverter, está colocado en la parte posterior de la extrusora, por medio de acople directo. El anillo de enfriamiento, de nuevo concepto para optimizar el flujo de aire, está provisto de un ventilador insonorizado accionado por medio de inverter digital, y monta injertos regulables, expresamente estudiados para procesar polietilenos en general.

El enrollador es de tipo contacto, de doble estación, y prevé como dotación estándar un juego de rodillos alisadores y cuchillas para el corte y refilado del film.