Calidad constante de láminas y cintas plásticas gracias a una filtración automática

Ingeniero Diplomado de Gneuß Kunststofftechnik GmbH15/10/2003

El precio de las láminas plásticas está determinado esencialmente por el precio del material virgen y no tanto por la inversión hecha en los equipos y maquinarias para la producción, siempre y cuando los mismos sean explotados al máximo. Interrupciones en la producción conllevan de manera inevitable a una disminución de la ganancia.

“Un incremento del precio de la materia prima en la actualidad no genera automáticamente un aumento del precio del producto final. Por lo general este incremento tiene lugar después de un determinado tiempo.”

Citado de la revista “Kl Kunststoffinformationen” N° 1593, 32

Junto con los elementos como extrusoras, herramientas y enrollados; los cuales son determinados de manera directa por el producto a elaborar - es importante destacar el papel relevante que juega el sistema de filtración. Una óptima selección del mismo es de vital importancia ya que ésta permite satisfacer las exigencias técnicas del mercado y se obtiene una producción más económica.

Filtración de seguridad discontinua

Los sistemas de filtración que existen actualmente en el mercado son similares en su construcción: un distribuidor o un perno y dos tamices se encuentran en una caja metálica. Como de costumbre a través de un sensor de presión se mide la resistencia de flujo del tamiz y con eso el grado de suciedad. Una vez que se alcanza el valor ajustado es necesario cambiar el tamiz manualmente o de forma hidráulica. Debido a este cambio, se hace necesario reducir la marcha del equipo o incluso pararlo. Se debe contar además con marcas o daños en la lámina plástica.

l cambia-filtros discontinuo

Otro de los avances de este sistema es el llamado sistema con doble pistón. Aquí se divide el fluido de la masa en dos fluidos y cada uno será filtrado a través de un tamiz. Si se quiere cambiar el tamiz no es necesario parar la extrusora, pues el cierre de uno de los fluidos tiene como consecuencia un aumento de la presión que genera paros en la producción y disminución de la calidad del producto final.

Durante algún tiempo (entre un cuarto y media hora) serán arrastrados junto con la masa partículas o restos no deseados, los cuales pueden generar rascamientos en la lámina. Por eso el término cambia-filtro constante no es muy apropiado como nombre de este tipo de máquina ya que por lo menos la calidad del producto final no es constante.

RSFgenius: Sistema de filtración completamente automático con proceso constante

Información técnica

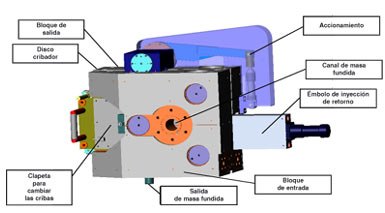

La limpieza de la superficie de los filtros tiene lugar poco antes de la reintroducción de la criba en el canal de filtración. La capa de suciedad se quita mediante enjuague a alta presión. La masa fundida filtrada que se encuentra en el bloque de salida se utilice en el émbolo de reinyección, que la reinyecta mediante impulsos de alta presión a través de la criba sucia. Así va pasando el bloque de entrada en el sentido contrario. Todo esto con una presión entre los 30 – 80 bar. Después de esta operación de lavado, el disco cribador está limpio de una manera definida. Esta presión de limpieza se ajusta constantemente a una presión determinada. Se limpia solamente un segmento respectivamente pequeño (aprox. 1% del área de criba), de manera que cada vez un impulso alto definido está a disposición para la limpieza. Tanto el camino del émbolo de retroceso ( = cantidad de masa fundida para la operación de lavado) como la velocidad (= intensidad de la operación de lavado) se pueden ajustar a discreción por el mando de la hidráulica, de manera que una cantidad óptimamente pequeña está disponible para la limpieza. A través de este procedimiento, los tamices se limpian casi en un 100 % y se pueden reutilizar hasta 200 veces, dependiendo de la finura del filtro.

De esta manera se garantiza una calidad constante de la lámina. No importa que el sistema de filtración esté en estado de espera, ciclo, enjuague, o se cambien los tamices.

Algunas experiencias

Al principio de la línea de extrusión se encuentra una extrusora de un tornillo de 90 mm, adaptado directamente al sistema de filtración RSFgenius75 (superficie de filtración 90 cm2) con siguiente tobera. Detrás de la tobera está situado el dispositivo de laminación y de estirado.

El rendimiento de la instalación es 330 kg/h y la finura del filtro es 40 µm.

La lámina está controlada continuamente en línea con un instrumento de medición del grosor.

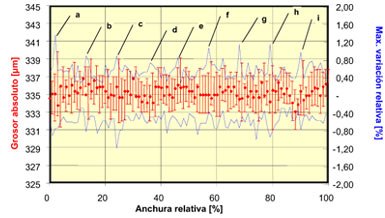

En el protocolo de la grabación de los datos, la anchura relativa del rollo en porcentaje se apunta en la abscisa. En la primera coordenada se apunta el grosor de la hoja absoluta y en la segunda se apunta la variación relativa respecto al valor teórico de 335 µm.

El instrumento de medición mide continuamente el grosor absoluto de la hoja. Cada 18 s, datos estadísticos como valor medio y variación se muestran en una pantalla y se archivan en un ordenador. El valor medio respectivo está representado por un rombo y la variación absoluta está representada por rayas verticales rojas. El azul representa el cociente de la variación máxima y el valor teórico de 335 µm, la llamada variación máxima relativa en un intervalo de medición de 18 s.

El movimiento transversal del sensor está coordinado de manera que el mismo tomando el ancho de la hoja como punto de partida divide la hoja en 100 secciones a medir. De esta manera, la completa medición del ancho de la hoja tiene lugar en un tiempo de 1800 s = 30 min.

El tiempo de ciclo básico, es decir el tiempo en el que la criba se gira en un intervalo y en el que se realiza una limpieza de los segmentos del tamiz, fue ajustado a 180 s. Este modo de proceso fue seleccionado para constatar una más clara asignación de los ciclos al grosor de la hoja. Teóricamente, cada 180 s o cada 10 intervalos de mediación tendrá lugar una variación. Dada la claridad del ya antes mostrado diagrama, es posible reconocer el valor de estas variaciones. Los mismos están designados con a – i. La variación absoluta del grosor de la hoja asciende como máximo a ± 5 µm, con un promedio de ± 3,0 µm, de lo cual resulta una variación relativa de ± 1,5 o respectivamente de 0,9 %. Comparado con la variación normal de aproximadamente ± 0,6 % por el proceso de extrusión sobrante, este valor solamente es insignificantemente alto. Teniendo en cuenta que esta hoja se produce sin bomba para masa en fusión, se pueden describir estos valores como excelentes.

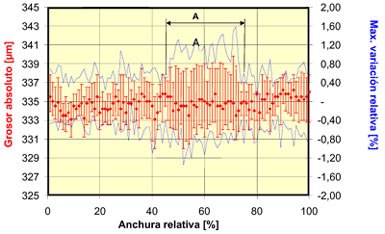

Aquí también se puede ver claramente a causa de la alta definición del diagrama el tiempo de cambio de los tamices (A). El grosor de la hoja se aumenta como máximo en 5 µm. Esto corresponde a una desviación relativa de menos 1,6 %.

Así pues la calidad de la lámina se describe también durante este tiempo como absolutamente alta.

Por lo tanto se garantiza una calidad constantemente alta de las cintas producidas también en caso de cambio de los tamices.

Resumen

Por eso se necesita entre otras cosas un sistema de filtración que pueda garantizar esas condiciones constantes.

El sistema de filtración RSFgenius de Gneuß cumple absolutamente con los requisitos y por lo tanto es la solución ideal para la producción económica de láminas de alta calidad.

Esto no sólo es el caso con la producción de cintas como en el ejemplo descrito. Se puede aplicar también en todos los tipos de lámina, incluyendo lámina axialmente estirada y recubrimientos. Sobre todo con láminas muy finas y la tecnología Inline que emplea el sistema completamente automático, con proceso y presión constantes.

La creciente elaboración de “Bottle Flakes” para la reducción de gastos de material requiere una filtración más alta y mejorada. Esto se puede realizar sin compromiso con el RSFgenius. En este caso, la amortización naturalmente tiene lugar en muy poco tiempo.