CO2 y bioplásticos derivados de residuos: Pioneros en la fabricación sostenible

James Kennedy, analista tecnológico de IDTechEx

20/01/2025Mientras el mundo lucha contra el impacto ambiental de los plásticos tradicionales, los bioplásticos derivados del dióxido de carbono (CO2) y los materiales de desecho presentan una solución prometedora. Este mercado sostenible emergente pretende abordar dos retos mundiales críticos: reducir las emisiones de gases de efecto invernadero y gestionar los residuos. Al convertir el CO2 y los residuos en bioplásticos útiles, científicos y empresas son pioneros en tecnologías que podrían revolucionar nuestra forma de producir y consumir plásticos.

En el informe de IDTechEx 'Bioplastics 2025-2035: Technology, Market, Players, and Forecasts', se examina todo el espectro de plásticos derivados de materias primas de base biológica y plásticos no biodegradables.

Comprender el problema: plásticos, CO2 y residuos

Los plásticos tradicionales proceden principalmente de combustibles fósiles, como el petróleo y el gas natural. La producción de estos plásticos consume mucha energía y contribuye significativamente a las emisiones de gases de efecto invernadero. Según el Foro Económico Mundial, la industria del plástico es responsable de aproximadamente el 8% del consumo mundial de petróleo, una cifra que se prevé que aumente hasta el 20% en 2050 si se mantienen las tendencias actuales.

Además, los residuos plásticos son un grave problema medioambiental. Más de ocho millones de toneladas de plástico acaban en los océanos cada año, dañando la vida marina y los ecosistemas. Sólo un 9% del plástico se recicla en todo el mundo, y el resto acaba en vertederos o en el medio ambiente. El doble reto de gestionar los residuos y reducir las emisiones de CO2 ha llevado a explorar soluciones alternativas, entre ellas el desarrollo de bioplásticos a partir de CO2 y materiales de desecho.

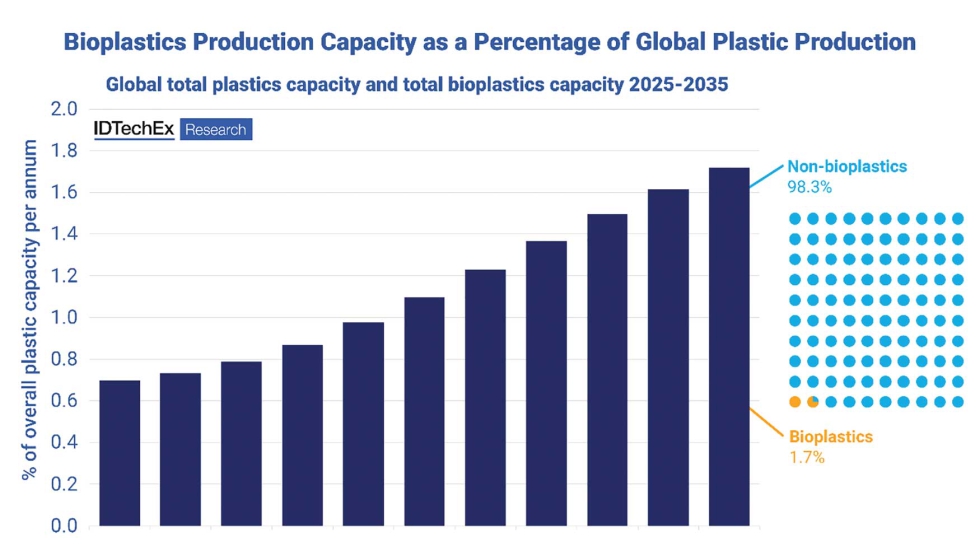

La capacidad de producción de bioplásticos representará el 1,7% de la producción mundial de plásticos en 2035. Fuente: IDTechEx.

Bioplásticos derivados del CO2

La conversión del CO2 en bioplásticos consiste en capturar el dióxido de carbono de las emisiones industriales o directamente de la atmósfera y utilizarlo como materia prima para producir polímeros. Con ello se pretende reducir la cantidad de CO2 emitida a la atmósfera y crear una fuente abundante de materia prima para la producción de plásticos.

Un ejemplo de esta tecnología es el trabajo realizado por Newlight Technologies. Con sede en California, Newlight ha desarrollado un proceso que captura CO2 del aire y lo combina con metano procedente de residuos agrícolas para producir un bioplástico llamado AirCarbon. El AirCarbon es un termoplástico que se utiliza en diversas aplicaciones, desde envases hasta muebles. Según Newlight, por cada kilogramo de AirCarbon producido se secuestran 88 kilogramos de CO2, convirtiendo así la contaminación por carbono en un recurso valioso.

Del mismo modo, Covestro, una empresa alemana de ciencia de los materiales, ha estado trabajando en el uso del CO2 como materia prima para producir polioles, un componente clave de los plásticos de poliuretano. Su producto, llamado cardyon, incorpora hasta un 20% de CO2. Este enfoque ejemplifica cómo el CO2 puede transformarse de un producto no deseado en un recurso valioso, contribuyendo a una economía circular.

Bioplásticos derivados de residuos

Otra vía emergente en la industria de los bioplásticos es la conversión de materiales de desecho en bioplásticos. Estos enfoques pretenden responder a la demanda de plásticos sostenibles y a la necesidad de aprovechar los flujos de residuos.

Muchos agentes del mercado pretenden utilizar este enfoque para producir bioplásticos. Por ejemplo, Mango Materials, una empresa con sede en California, produce bioplásticos biodegradables a partir de metano, un gas de efecto invernadero liberado por fuentes como vertederos y plantas de tratamiento de aguas residuales. El metano se utiliza para crear polihidroxialcanoatos (PHA), un bioplástico biodegradable. Otras empresas, como Biofase, fabrican plásticos a partir de residuos de aguacate. Paques Biomaterials, una división de la empresa holandesa Paques, se centra en la conversión de aguas residuales y residuos orgánicos en plásticos biodegradables, principalmente PHA. AgroRenew, por su parte, convierte los residuos agrícolas, incluidos los de sandía, calabaza y melón, en plásticos totalmente biodegradables mediante un proceso que descompone los residuos de los cultivos en fino polvo micrométrico, que luego se transforma en biopolímeros.

Aunque el concepto de producir bioplásticos a partir de materiales de desecho ofrece una solución aparentemente sostenible tanto para la producción de plásticos como para la gestión de residuos, no está exento de retos e inconvenientes potenciales. Los detractores argumentan que el proceso de conversión de residuos en bioplásticos puede consumir muchos recursos, como energía y agua, lo que puede contrarrestar los beneficios medioambientales. Además, la infraestructura necesaria para recoger, procesar y refinar diversos flujos de residuos puede ser costosa e ineficiente, lo que lleva a cuestionar la escalabilidad general y la viabilidad económica de estas tecnologías.

Sostenibilidad y escala

La conversión de CO2 en plástico y los bioplásticos derivados de residuos ofrecen una forma de reducir el impacto medioambiental de los plásticos utilizando CO2 y residuos como materias primas, reduciendo la dependencia de los combustibles fósiles y las emisiones de gases de efecto invernadero. Sin embargo, la escalabilidad de estas tecnologías sigue siendo un reto clave. Aunque empresas como Newlight Technologies y Covestro han demostrado la viabilidad de estos procesos, su ampliación para satisfacer la demanda mundial exigirá importantes inversiones e innovación. El coste de producir bioplásticos a partir de CO2 y residuos es actualmente más elevado que el de los plásticos tradicionales, lo que limitará mucho su adopción a corto plazo. Además, la infraestructura para capturar CO2 y transformar los residuos en bioplásticos debe desarrollarse e integrarse en los sistemas de fabricación existentes. El principal reto será la competencia de otros bioplásticos que pueden producirse con menos limitaciones de escala y, por tanto, a un precio probablemente más competitivo.

La colaboración entre los gobiernos, la industria y las instituciones de investigación será crucial para superar los retos de la escalabilidad y los costes. Los incentivos políticos, como la tarificación del carbono y las subvenciones para materiales sostenibles, podrían contribuir a acelerar la adopción de los bioplásticos. Además, la inversión continua en investigación y desarrollo será esencial para mejorar la eficiencia y la escalabilidad de estos procesos.

En conclusión, los bioplásticos derivados del CO2 y de los residuos representan una solución potencialmente prometedora a dos de los retos medioambientales más acuciantes de nuestro tiempo: la reducción de las emisiones de gases de efecto invernadero y la gestión de los residuos. Aunque aún quedan importantes obstáculos por superar, los beneficios potenciales de estas tecnologías las convierten en un área de interés fundamental para el futuro de la fabricación sostenible. A medida que las empresas sigan innovando y ampliando estos procesos, los bioplásticos de estas fuentes podrían desempeñar un papel clave en la construcción de una economía más sostenible y circular.

Previsión del mercado de bioplásticos

IDTechEx presenta su informe de mercado más reciente y extenso sobre bioplásticos, titulado 'Bioplastics 2025-2035: Tecnologías, mercados, actores y previsiones'. El informe analiza el efecto de las normativas y otros aspectos, cubriendo en profundidad el mercado de los bioplásticos, incluyendo análisis independientes de los desarrollos y tendencias tecnológicas, capacidades de las plantas, noticias de la industria, panoramas de las empresas, información de mercado, información sobre asociaciones y previsiones segmentadas de producción de polímeros.

Para más información sobre este informe, incluidas páginas de muestra descargables, visite www.IDTechEx.com/Bioplastics.