Estudio de nuevos materiales para fabricación aditiva

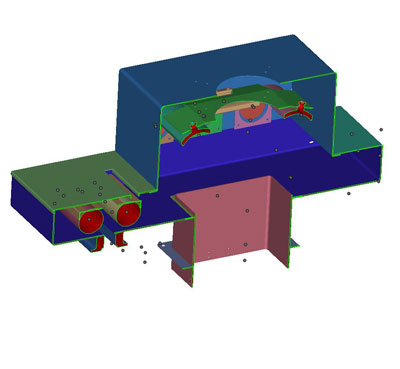

Cámara de proceso.

Independientemente del funcionamiento de cada una de ellas, los aspectos más relevantes demandados por el usuario final suelen ser: precio, precisión, material, acabado superficial y plazo de fabricación.

Entre todos ellos, quizás el aspecto que más relevancia está teniendo últimamente sea el material utilizado para su fabricación; bien porque la pieza vaya a ser considerada como pieza final, o bien porque sea considerada como prototipo funcional del cual necesitamos validar su comportamiento.

En este sentido, los fabricantes de maquinaria evolucionan sus procesos para poder incorporar la mayor variedad de materiales posibles y cubrir así el mayor número de aplicaciones demandadas por el usuario. Claro que, en ocasiones esto no es tan sencillo, porque que la mayoría de tecnologías están limitadas por alguna razón; ya sea por el propio proceso de obtención de la materia prima, por el proceso de transformación, proceso de limpieza, degradado del material, interés comercial, etc.

Teniendo en cuenta estos aspectos, de un modo conjunto desde el área de fabricación rápida y el área de procesos de AIJU, centramos el estudio en la búsqueda de materiales que puedan ser incorporados dentro del proceso de SLS (sinterizado selectivo por láser). Nos decantamos por esta tecnología porque una de las ventajas que posee es admitir cualquier material que sea susceptible de ser fundido por aporte de calor.

El proceso de SLS se basa en la sucesión de barridos de un haz de láser sobre una superficie plana de material, en la cual se van describiendo cada una de las secciones transversales de las piezas que vamos a obtener. Así pues el láser consigue fundir puntualmente el material, de modo que tras el proceso completo de todas las secciones podemos separar el material solidificado del resto, obteniendo el modelo físico.

La obtención de nuevos materiales a nivel de laboratorio lógicamente es distinta a un proceso industrial, por lo que en la mayoría de las ocasiones la cantidad de producto a utilizar es muy pequeña. Además, en la mayoría de los casos su obtención es muy lenta y de coste elevado. Principalmente por esta limitación, el uso de materiales prueba sobre un equipo SLS industrial se hace inviable.

Para ello se consideró realizar una relación de semejanza sobre proceso, desarrollando para ello una máquina de sinterizado a pequeña escala que permitiese poder estudiar el comportamiento de nuevos materiales frente a la acción del láser. Así pues, los componentes más relevantes que se buscaban en el nuevo equipo eran:

- Láser

- Escáner

- Control térmico

- Control de alimentación

Proceso de corte.

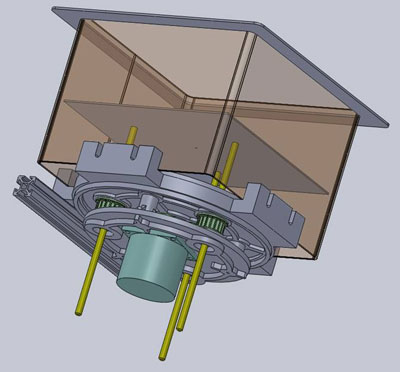

Despiece del rodillo.

Simulación de la zona de fabricación.

El láser a utilizar es del tipo CO2, con la potencia suficiente para su uso sobre materiales plásticos y similares. Por otro lado, el control del marcado láser gestiona las diferentes secciones barridas, siendo éste similar a otras tecnologías. El control térmico de la zona de construcción para atemperar el material cerca de su fusión se realiza mediante calentadores y sensores infrarrojos. Así mismo, otros del tipo óptico se utilizan para control de movimientos de pistón y rodillos de alimentación.

Se ha considerado además un área de fabricación de 100x100m, mínimo representativo que permita la obtención de piezas modelo, como probetas normalizadas de tracción, de impacto, etc. que además sirvan para su posterior análisis. De este modo, la cantidad de material requerido para su obtención se reduce al mínimo.

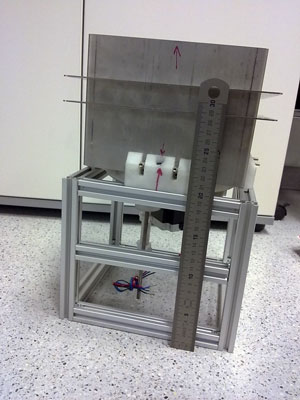

En definitiva, mediante el desarrollo de este equipo se busca poder simular el proceso de fabricación aditiva, pero dentro de un entorno de laboratorio para reducir costes, tanto en recursos como en coste de materiales, y todo ello en un menor tiempo para poder obtener unos resultados extrapolables a escala industrial.

La gama de materiales que están en proceso de desarrollo tiene como punto de partida las carencias actuales existentes en el mercado, como pueden ser los materiales biodegradables, nanomateriales, hidrosolubles, conductores, etc., aunque puede ser ampliable a necesidades concretas de una aplicación.

Zona de alimentación.

Parte del desarrollo citado está enmarcado dentro del Proyecto regional con título “Desarrollo de maquinaria experimental para Sinterizado Selectiva por Láser (SLS) para aplicar el Rapid Manufacturing en el sector juguetero”, con N de Expediente IMDEEA 2011 / 68 financiado por IMPIVA y cofinanciado con la UE a través del Fondo Europeo de Desarrollo Regional (FEDER).

Zona de fabricación.