Insertos de molde de la impresora 3D con refrigeración óptima desarrollados con simulación

Una temperatura estable en el molde es fundamental para un proceso robusto y una alta calidad de los componentes. En la feria Fakuma, Sigma Engineering demuestra el diseño guiado por simulación de sistemas de templado utilizando Sigmasoft. Utilizando un ejemplo de /H&B/ Electronic, se presenta el canal de refrigeración optimizado fabricado mediante impresión metálica 3D.

En la feria Fakuma, que se celebrará en Friedrichshafen (17-21 de octubre de 2023), Sigma Engineering GmbH presentará un ejemplo de /H&B/ Electronic creado con Sigmasoft en el pabellón A5, stand 5110. El proyecto demuestra cómo el desarrollo de la refrigeración conforme para una carcasa de conector se habilita y optimiza mediante simulación.

Fundamentalmente, en el moldeo por inyección, la calidad de la pieza y el tiempo de ciclo se ven influidos significativamente por el rendimiento térmico del molde. Las variaciones de temperatura dan lugar a diferentes velocidades de enfriamiento y provocan tensiones residuales y alabeos en la pieza acabada. Las variaciones en el grosor de las paredes dentro de la pieza son problemáticas, ya que los requisitos de refrigeración localizada difieren enormemente. El objetivo es mantener la temperatura lo más homogénea posible, garantizando una disipación uniforme del calor. En este caso, cada vez se utiliza más la refrigeración conformada. La simulación permite cuantificar de antemano las ventajas en comparación con los conceptos convencionales (mejora de la calidad de la pieza, reducción del tiempo de ciclo, predicción precisa de los puntos calientes, etc.), con el fin de sopesarlas frente a los costes adicionales.

La moderna impresión metálica en 3D permite elegir casi libremente la forma de los insertos de molde con refrigeración integrada, independientemente de la viabilidad del fresado, taladrado, montaje y sellado. /H&B/ Electronic ha diseñado el diseño basado en simulación de este innovador sistema de templado impreso en 3D utilizando Sigmasoft y lo ha implementado con éxito en la producción en serie.

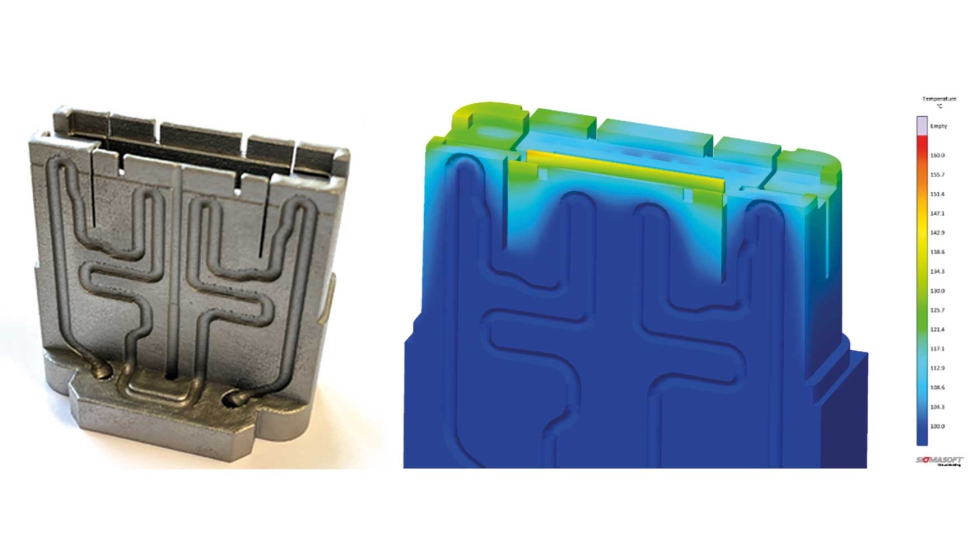

Imagen 1 - Simulación y realidad - El inserto de molde (mostrado aquí en sección transversal) tuvo que probarse en Sigmasoft Virtual Molding antes de su fabricación.

“Así es como debería ser siempre... Gracias al sistema de templado impreso en 3D, fue posible ahorrar costes y energía al tiempo que se mejoraba la calidad”, comenta el CTO Timo Gebauer sobre el éxito del proyecto, y añade: “Siempre estamos encantados cuando Sigmasoft permite innovaciones para nuestros clientes. En el caso de H&B, incluso la importante inversión en su propia impresora 3D de metal estaba justificada”.