¿Con K de Krisis?

1 de diciembre de 2010

No es momento de grandes inversiones en nuevos desarrollos. Las empresas fabricantes de robots han puesto a trabajar sus mejores ideas para ofrecer al mercado productos novedosos, con soluciones inteligentes y económicas, que sean vendibles en los tiempos que corren, y que les permita rentabilizar sus estructuras sin perder cuota de mercado, e incluso los más ambiciosos, ampliarla.

Otra situación potenciada por la crisis, es el gran número de alianzas que se han generado entre empresas complementarias, en particular en lo que se refiere a la siempre compleja relación entre fabricantes de inyectoras y de robots. Históricamente, los fabricantes de prensas de inyección han invertido muchos recursos en desarrollar sus propios automatismos de extracción de piezas. A los que la crisis les pilló con el producto desarrollado y ya rentabilizado no les ha supuesto un grave problema, pero para los que no estaban en esa situación, ¿qué podían hacer para no descolgarse de la ola de las nuevas tecnologías en robótica? Pues aliarse e integrar a fabricantes de robots de reconocido prestigio dentro de su suministro estándar. Rara es la empresa fabricante de prensas de inyección que no tiene una fuerte cohesión con uno o varios fabricantes de robots, e incluso de diferentes tecnologías, ya sean extractores de coladas, robots cartesianos, antropomórficos, híbridos, etc. Incluso empresas que ya disponen de su propio robot, no desdeñan incluir en su catálogo un llave en mano con productos de otro fabricante si es que así lo requiere el proyecto en cuestión.

Ante una situación económica tan incierta como la actual, el pragmatismo se impone paralelamente a la reducción de gastos. Si ya existe y lo hacen bien, ¿por qué inventarlo? Colaboremos y todos saldremos beneficiados, incluido el cliente.

Algunos de estos fabricantes han visto en esta crisis la oportunidad de sacar nuevos productos ‘low cost’ para entrar en mercados emergentes de fuerte pujanza (China, India, Brasil, etc) que convivan con su gama más tecnológica. Mientras, otros han optado por la línea de mantener sus productos a un mismo nivel tecnológico pero aplicando la obligada reducción de costes en la compatibilidad del máximo de componentes en gran parte de su gama, y estandarizando al máximo los elementos de la misma.

Principales novedades

En el capítulo de novedades, me han sorprendido ingeniosas ideas de automatización. Es el caso del robot híbrido entre Scara y antropomórfico de acceso lateral propuesto por Wittmann, que con una ocupación mínima de espacio realiza una rápida intervención en máquina y una eficaz descarga en la cinta de evacuación. También la integración de una rotación equipada con 3 ejes servo en la muñeca del robot en el caso de Sepro, rivaliza con las ventajosas propuestas de los fabricantes de robots antropomórficos.

Se ha generalizado la programación simple de los robots cartesianos, una vieja demanda del mercado en cuanto a la creación de ciclos de trabajo sin conocimientos previos de programación de robots. Los fabricantes han hecho un gran esfuerzo consiguiendo hacer fácil lo difícil. Raro es el constructor que no dispone ya de un sistema de programación mediante iconos y teclas fácilmente identificables. La electrónica se encarga del resto. Los fabricantes Wemo y Engel han hecho los deberes y han presentado a mi parecer unas de las más novedosas aportaciones en término de software de programación de la feria. Stäubli, en el segmento de los ejes, pero cada vez con mayor presencia en el equipamiento de inyectoras, también ha hecho un gran esfuerzo de simplicidad permitiendo, no solo integrar su programación en el mando de la inyectora (Engel) sino desarrollar un software (Valplast) que simplifica la siempre compleja programación de un antropomórfico para transformarlo en un juego de niños.

El constructor italiano Dalmaschio incluía como novedad un mando simple de robot con tecnología ‘sin hilos vía radio’ del tamaño de un teléfono móvil, y alternativo a la consola principal, lo que permite simplificar ciertas tareas rutinarias sin necesidad de utilizar la consola principal.

Engel, con su nuevo Viper ha desarrollado un software que permite al robot detectar la carga que porta en cada momento del ciclo para adaptar la aceleración y la velocidad a la misma, con lo que de este modo ahorra energía y un desgaste innecesario del producto.

Fanuc presenta una solución híbrida que incluye un robot de seis ejes montado sobre un eje lineal trasversal. No es algo novedoso ya que otros fabricantes de antropomórficos adoptan este 7º eje como opción, si bien es cierto que puede aportar una solución estándar muy completa a problemas de producción muy específicos, en este caso para inyectoras de pequeño tonelaje.

En velocidad vertical, me ha impresionado el constructor Yushin, poco o nada conocido en el mercado Español pero muy introducido en Asia y ambas Américas. Con una estructura liviana pero muy robusta en acero consigue tiempos de ciclo extremadamente cortos y una estabilidad pasmosa.

Wittmann-Battenfeld ha presentado como novedad el Micropower. Es un ingenioso micro-robot integrado en el lateral de la inyectora con un sofisticado sistema de visión artificial Cognex que permite manipular piezas minúsculas y simultáneamente controlar la calidad de las mismas.

Como novedad, un constructor de prensas de inyección mundialmente reconocido como Arburg, también ha apostado en esta edición con gran ímpetu y acierto en la automatización, presentando su propia línea de robots Multilift y Select. Ha desarrollado su propia tecnología en robot cartesiano y de extractor de coladas servomotorizado (Integralpicker V) un producto muy ingenioso con descarga dentro del propio carenado y controlado desde el mando de la inyectora.

Wemo también ha aportado a la feria un sencillo pero eficaz robot híbrido, similar a un extractor de coladas pero con ejes servo que permite con un costo reducido automatizar pequeñas inyectoras.

El fabricante alemán, Hahn Automation, ha presentando una gama de robots estándar que, a pesar de ser nueva en el mercado, no te deja indiferente pues conjuga perfectamente la simplicidad de manejo con una gran robustez en su arquitectura, integrando procesos complejos de todo tipo gracias a su potente ingeniería.

Tendencias

Desde mi punto de vista, la integración de los robots en los controles de las inyectoras es sin duda una de las tendencias más acentuadas en esta edición de K. Otra es la de dar “más por menos”, lo que antes eran opciones, debido a la reducción de costos, se integra como estándar para hacer más atractiva la oferta comercial.

Otra tendencia destacada en algunos fabricantes es la de ampliar sus carreras o hacerlas más flexibles, de modo que ahora algunos equipos pueden equipar inyectoras de mayor rango de tonelaje, lo que les permite ser más atractivos frente a sus competidores proponiendo soluciones técnicas coherentes pero comercialmente más agresivas. Incluso existen propuestas de robots de gama estándar con carreras “a medida”, como es el caso de Dalmaschio, lo que para ciertas aplicaciones puede ser una ventaja siempre y cuando no se supere los límites de lo técnicamente razonable.

La pantalla táctil está prácticamente generalizada en todos los constructores. Lo que al principio muchos usuarios encontraban frágil e incómodo, se ha convertido en la solución más adoptada por su gran flexibilidad, facilidad de lectura y costo de fabricación. Sin duda al ser un elemento de gran fragilidad algunos constructores como Wittmann proponen la consola única, válida para todos los equipos de su gama, lo que supone un ahorro de compra y de repuestos.

A pesar de que los robots no son grandes consumidores de energía en comparación con otras máquinas del taller, el ahorro energético es una asignatura de obligado cumplimiento. Se ha extendido la función Ecológica que permite que el robot adapte su velocidad al tiempo de ciclo de la inyectora (a excepción del tiempo de entrada en máquina), evitando consumos y desgastes innecesarios.

Se ha generalizado la incorporación del armario eléctrico/electrónico en la parte posterior de la viga o a un extremo de la misma, sobre todo en los robots de pequeña talla, lo que representa varias ventajas asociadas. Por un lado el ahorro en términos del coste de producción de los equipos, por otro lado, el reducir los metros de cable reduce el riesgo de rotura de los mismos. El no disponer de armario en el suelo también simplifica la implantación de los elementos alrededor de la inyectora donde nunca sobra espacio, suprimiendo además la posibilidad de que reciba golpes durante las tareas de producción o mantenimiento de la inyectora. Sin embargo, no todo es positivo. A pesar de todas las mejoras, el mantenimiento sigue siendo necesario, y ergonómicamente hablando, trabajar en un armario en altura es siempre más expuesto e incómodo que en el suelo, sobre todo cuando existe el riesgo de electrocución. Además los componentes eléctricos y electrónicos alojados en un armario elevado sufren vibraciones y temperaturas más elevadas que estando en el suelo.

Las enormes posibilidades de las consolas actuales permiten incluir casi todos los controles y avisos de disfuncionamiento del robot, de modo que ya no es tan necesario como antaño verificar señales directamente en el armario, lo que a nivel de mantenimiento preventivo y resolución de averías es de gran utilidad.

Si hablamos de la parte mecánica de los robots, una tendencia a señalar es la sustitución de las estructuras de aluminio por las de acero en lo concerniente al carro móvil de los robots cartesianos, e incluso a su eje vertical. No tengo un criterio claro sobre lo que es más conveniente, el aluminio es más ligero pero el acero es más robusto. ¿Qué es mejor? ¿Una gran perfilería de aluminio o unas ligeras pletinas de acero electrosoldado? Creo que la verdad absoluta no existe en ninguna de ambas arquitecturas. Algunos optan por una mezcla de ambos, siendo quizás esta opción la más acertada. En mi opinión, y volviendo al principio del artículo tiene mucho que ver con la crisis, y el desarrollo de un nuevo concepto mecánico más inteligente “simple-robusto-barato”.

Cartesianos vs. poliarticulados

Hasta hace relativamente poco tiempo, la absoluta hegemonía de los robots cartesianos equipando prensas de inyección era un hecho incuestionable. Este liderazgo es cada vez más difícil de mantener, ya que otros conceptos de automatización llevan tiempo llamando a la puerta y aparentemente han venido para quedarse. Me refiero concretamente a los robots antropomórficos, también llamados poliarticulados. En esta edición de la K, se han podido ver muchos más robots antropomórficos en binomio con inyectoras, y con tiempos de ciclo en algunos casos que no tienen nada que envidiar a sus primos cartesianos.

A la hora de valorar si es mejor una u otra tecnología, la palabra clave es: depende. Depende de la aplicación que se desee automatizar y su nivel de complejidad, depende de la importancia del tiempo de ciclo en el proceso, depende de la precisión requerida, del número de procesos post-inyección que se pretendan realizar con el robot, de la formación del personal de planta, etc…

Robots laterales

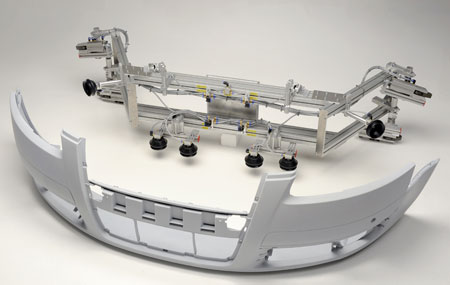

Se ha extendido la propuesta de robots de acceso lateral de alta velocidad. El desarrollo de robots para aplicaciones de IML ha vuelto a ser protagonista en esta edición de K. Aunque anteriormente solo unos pocos especialistas con muchos años de experiencia los proponían en feria (Ilsemann, Beck, Hekuma….) ahora, prácticamente todos los constructores incluyen una solución, más o menos acertada, para aplicaciones de packaging. En la mayoría de los casos, los fabricantes disponen de 2 ó 3 modelos de diferente tamaño. Partiendo de una base estándar, se adapta la mecánica al tonelaje de la inyectora, al tipo de molde (convencional o sándwich, con 1 ó 2 brazos) y al tipo de etiqueta. También son muy diferentes los tiempos de ciclo. Como en la Fórmula 1, la relación velocidad/tiempo es el campo de batalla de los constructores, siendo este factor directamente proporcional al precio de la solución adoptada.

Elementos para manos de agarre

No puedo finalizar este artículo sin hablar del complemento necesario de cualquier robot que presuma de serlo: los elementos para realizar las manos de agarre. La variedad de fabricantes es amplia. Incluye desde los elementos suministrados por el propio constructor de robots (incompatibles con los de su competidor), hasta los elementos estándar fabricados por empresas especializadas en estos productos.

En esta edición han destacado varias marcas líderes como ASS, SAS, Gimatic y FIPA, todas ellas con productos compatibles y de alta calidad. Aunque si tuviera que elegir entre las más novedosas, a mi parecer las dos últimas han hecho grandes esfuerzos los últimos años por proponer nuevos productos más sofisticados y con mejoras ostensibles.

He descubierto un nuevo proveedor proveniente de una escisión en los orígenes de ASS, llamado AGS. Además de la imprescindible compatibilidad con los componentes de sus rivales, ha desarrollado sistemas de conexión y de anclaje muy ingeniosos y robustos, simplificando el ensamblaje y los tiempos de ajuste con nuevos conceptos muy innovadores.

Para finalizar, en mi opinión, los fabricantes de robots han estado en general a la altura de esta edición de K, y sin duda la tan traída crisis les ha empujado a reinventar ideas y nuevos conceptos, y a trazar nuevos horizontes en el mundo de la automatización, en la que con toda seguridad lo mejor está aún por venir.