Eficiencia energética en la producción de láminas de PET termoformadas

1 de septiembre de 2010

Desde su introducción, por parte de Gneuss Kunstsofftechnik hace aproximadamente un año y medio, el Múltiple Sistema de Rotación (MRS) del extrusor se ha probado en muchas líneas para la producción de hoja de PET para termoformado de envases. En contraste con los sistemas convencionales, el innovador sistema MRS permite el proceso de la escama altamente contaminada de la botella de PET post consumo en forma directa a la lámina, sin los pasos previos de la cristalización y del secado. Este sistema necesita solamente pasar por la etapa de filtración, y no requiere una bomba adicional de masa fundida. El sistema de vacío extrae, no sólo la humedad, sino todas las sustancias y partículas contaminantes, de forma eficiente. Su diseño simple y compacto reduce la complejidad de la línea y proporciona la máxima disponibilidad con un mínimo mantenimiento.

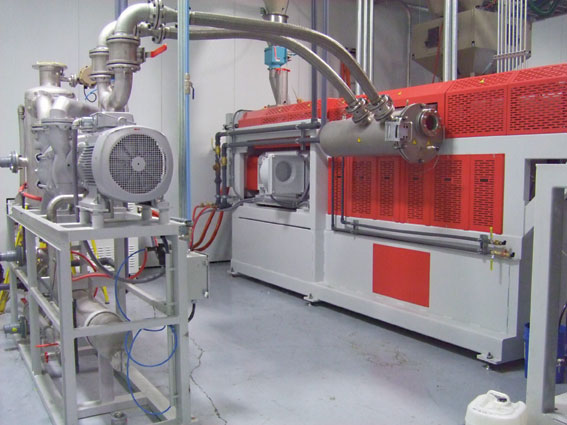

Tambor de extrusión Gneuss.

Tecnología MRS

El diseño de la extrusora MRS se basa en la extrusora monotornillo, ampliamente probado y confiable, a la que se ha añadido una sección de desgasificación especial. El polímero fundido se introduce en una camisa de mayor diámetro en el extrusor. La camisa contiene ocho o diez (dependiendo del tamaño del modelo) pequeños extrusores-barrera, paralelos axialmente al tornillo principal. Instalados en estos pequeños extrusores barrera están los tornillos satelitales, los que son comandados por un engranaje colocado en la camisa principal. Los tornillos satelitales rotan en dirección opuesta al tornillo principal, mientras giran axialmente con éste. Ello incrementa enormemente la superficie de intercambio de la masa fundida. Los extrusores-barrera colocados dentro de la camisa del SMR están abiertos aproximadamente un 30%, para permitir la óptima transferencia de la masa fundida dentro de la camisa para que la evacuación pueda ser realizada sin restricciones.

Gracias a este diseño patentado, con esta gran área y una altísima superficie de intercambio, el sistema ofrece una capacidad de desvolatilización hasta ahora nunca alcanzada y con niveles de vacío de tan solo 30 mbar, un nivel de vacío fácilmente alcanzable con una simple bomba de anillos de agua. En comparación con una extrusora convencional mono tornillo, el área de intercambio de la masa fundida en la MRS es 4,5 veces mayor y en comparación con una de doble tornillo es 3 veces mayor. La renovación de la superficie quizás más importante es un factor 50 y 25 veces más alto respectivamente.

Conceptos de PET

La primera extrusora MRS fue provista para procesar PET sin presecado, para lo cual fue el sistema originalmente concebido (lámina, fibra, sunchos, pelletizado).

El proceso de degradación hidrolítica en el PET es reversible. La humedad en el PET acorta la longitud de cadena de la molécula lo que da lugar a características mecánicas bajas y correspondientemente a un nivel de calidad reducido del producto final. En la sección de desgasificación del extrusor, las moléculas de agua que están presentes dentro o sobre el PET son removidas o extraídas por el vacío (proceso de difusión). La viscosidad de la masa puede ser entonces controlada con variaciones del nivel de vacío. Por lo tanto, es posible mantener constante la viscosidad, incluso cuando el nivel de la humedad varíe, regulando el vacío, en respuesta a cambios de la viscosidad que se detecten por la medición efectuada por un viscosímetro en línea.

Después de dejar la sección de desvolatilización, el polímero pasa a una sección convencional de extrusora monotornillo, donde se obtiene suficiente presión para poder efectuar los procesos siguientes (por ejemplo, filtración, cabezal, etc.) sin que ocurra ningún proceso hidrolítico.

Producción de láminas termoformadas

La importancia de las láminas para termoformado en la industria del envase está creciendo rápidamente. Esto se debe en parte a sus excelentes características mecánicas, en parte a ser un proceso relativamente simple y en parte a los bajos costos de material, particularmente si se utilizan escamas de botellas post consumo. Gracias a los nuevos procesos, es posible transformar ese material impuro hasta el punto de que poder manufacturar directamente una lámina con él, y esa lámina puede ser utilizada en contacto directo con productos alimenticios.

Con las tecnologías de proceso correctas se pueden hacer más finas las láminas, con excelentes características de termoformado, disminuyendo peso y por lo tanto ahorrando material. Además, la estabilidad de temperatura del envase de PET es significativamente mejor que la fabricada con otros polímeros: para poder calentar el alimento en el envase (por ejemplo en un horno microondas).

Otra ventaja del envase de PET es la buena transparencia y el alto brillo, de modo que a la vista el producto tiene la mejor presentación posible. Y como dijo un fabricante de envases termoformado de PET: “El empaquetado es parte de la decisión de compra”.

Un fabricante de lámina para termoformar y envases termoformados puede, con la ayuda de la extrusora MRS, eliminar con éxito gran parte del consumo energético que suponen los pasos de precristalizado y presecado del material antes de ser sometido a la extrusión.

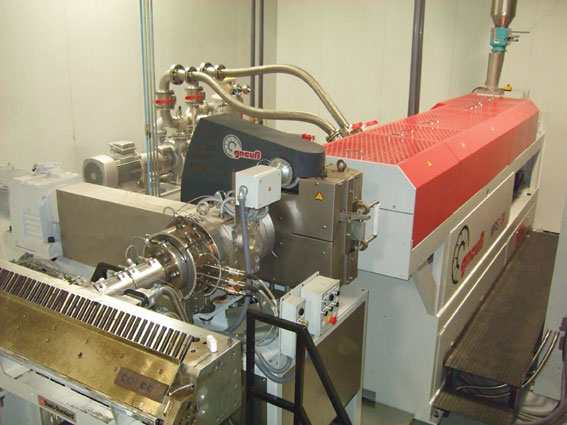

La extrusora MRS plastifica y desvolatiliza el material, el RSFgenius lo filtra con una fineza de 56 a 75 micrones; el viscosímetro en línea mide la viscosidad inmediatamente antes del cabezal y los controles comandan a la bomba de vacío en la sección de devolatilización de la extrusora, para mantener la viscosidad dentro de una gama estrecha. De esta manera la calidad de la lámina y su espesor se pueden mantener en un consistente alto nivel de calidad.

Línea de lámina termoformada de 1000 kg/hora.

Una línea más pequeña de esta clase está en funcionamiento en Brasil, con una extrusora MRS 110. Esta línea también se utiliza para la producción de lámina para termoformado de empaque para fruta, con una capacidad algo más pequeña de producción de 600 kg/h.

En esta línea, una mezcla de basura de recortes remolida, la escama remolida y el material virgen se procesan sin presecado y con una tecnología extremadamente simple de vacío, sin necesidad de purificar el gas y sin requisitos de alto mantenimiento.

El concepto MRS significa que no se requiere ninguna cristalización o presecado., lo que permite reducir el requisito de espacio en un 25% y la necesidad energética por 15 a 25%. Sin mencionar el mantenimiento reducido y que el tiempo requerido para el secado y la cristalización del material antes del proceso restringe considerablemente la flexibilidad de toda la operación.

En la producción de lámina de PET usando escamas de botellas post consumo, el efecto de desvolatilización de la extrusora MRS es no sólo útil para quitar la humedad, es también útil para descontaminar la masa fundida, lo que permite al proceso alcanzar una aprobación “sin ninguna objeción” de la Agencia de Medicamentos y Alimentos americana (FDA).

Línea de lámina PET de 600 kg/h.

Ventajas y ahorro de energía con MRS

Comparado con un extrusor convencional de un solo tornillo, con el cual el nivel residual de la humedad esté reducido a menos de 50 PPM, la necesidad energética específica de la extrusora MRS es alrededor del 20% más bajo que los altos costos energéticos necesarios para calentar el material con aire caliente antes de la extrusión.

El proceso con un extrusor de tornillo gemelo evitaría además la necesidad del presecado del material (aunque realmente, el material necesita ser presecado a aproximadamente 1.000 PPM) mucho de los ahorros de la energía de este sistema respecto del monotornillo convencional con la cristalización y el presecado es anulado debido al vacío más alto (menos de 5 mbar) necesario, y a la necesidad de un cambiador de filtro adicional para la filtración gruesa o aún una bomba de masa fundida, debido a las restricciones en la presión detrás del extrusor de tornillo gemelo.

El consumo de energía específico de la tecnología MRS es por lo tanto de un 15% a un 25% menos que para las tecnologías convencionales. Las ventajas adicionales respecto a la extrusora mono tornillo son no tener que realizar secado y cristalización, lo que le otorga mayor flexibilidad y, por supuesto, menor mantenimiento. Respecto a las extrusoras con tornillos gemelos, la MRS tiene la ventaja de que el vacío necesario es mucho menor, lo que significa mucho menor coste de mantenimiento.

Gracias al alto nivel de renovación superficial del sistema de extrusión MRS, la desvolatilización de la masa fundida es altamente eficiente. El proceso de difusión se incrementa de forma drástica, debido a los multitornillos rotantes. Por lo tanto, es posible producir la lámina de PET con alta calidad para termoformado directamente de escamas de botella sin ningún presecado.

Como la extrusora MRS evita la necesidad del presecado y de la cristalización, el sistema MRS de extrusión ofrece una alternativa económica extremadamente atractiva respecto de las tecnologías establecidas para el proceso PET. Tanto el mantenimiento como el funcionamiento de la extrusora MRS han sido ya probados en la práctica durante más de un año, en todas las diversas aplicaciones de la gama.